En este articulo veremos cómo se dimensiona las principales conexiones a tierra y uniones que aparecen a lo largo del artículo 250 del NEC, ya que son indispensables para establecer lo que se denomina, los circuitos de seguridad en nuestro sistema eléctrico. El dimensionamiento adecuado y correcto de estos circuitos de seguridad son esenciales para crear un entorno de trabajo y de vida mas seguro, no solo para nosotros, sino también para las personas que harán uso de esa instalación así también como para preservar los equipos dentro de la instalación.

En el NEC no hay otro artículo que produzca tan malas interpretaciones erróneas, violaciones y malas prácticas como el artículo 250. Esto en parte se debe a la mala interpretación de la terminología utilizada en este artículo que ah sido fuente de mucha confusión en el gremio electricista y contratistas, resultando en violaciones y en el peor de los casos sistemas eléctricos que presentan fallas como disparo de protección o niveles de voltajes anormales, entre otros efectos negativos. Por ello lo primero que debemos de diferenciar y comprender son estos conceptos tan sutiles pero que son la base para comprender las reglas de este artículo. Primeramente, es importante que conozcamos la diferencia entre conexión a tierra y puesta a tierra para poder aplicar correctamente las disposiciones.

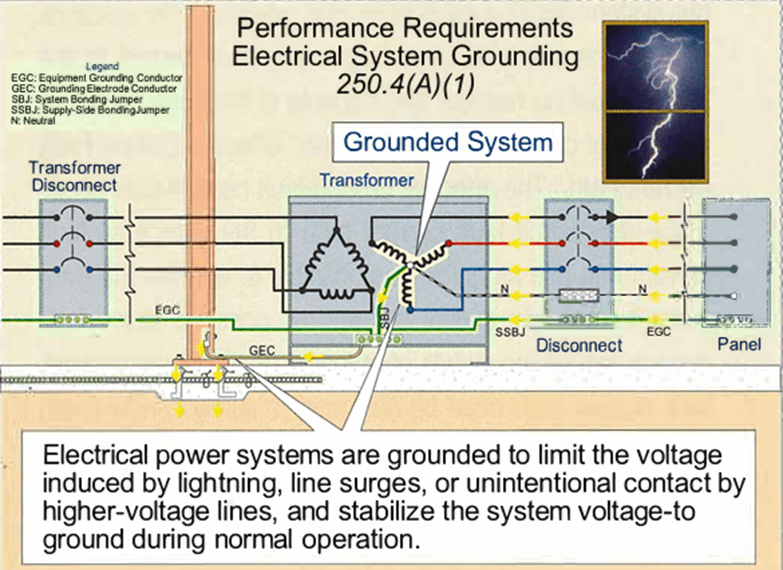

El Articulo 250 cubre los requerimientos de puesta a tierra para proporcionar un camino de baja impedancia hacia el sumidero de cargas, el cual es conocido como tierra, esto con el fin de reducir el sobrevoltaje de los rayos y los requisitos de conexión a tierra que establecen un camino de corriente de falla hacia la fuente para facilitar el funcionamiento de los dispositivos de protección contra sobre corriente en caso de una falla a tierra.

Tabla de Contenido del Articulo

- 1. Diferencia entre Bonding and Grounding

- 2. ¿ Cual es el concepto de Tierra como tal ?

- 3. Sistemas puestos a tierra y no puestos a tierra

- Sistemas eléctricos puesto a tierra profundicemos un poco mas!

- 4. Dimensionamiento del conductor puesto a tierra o también llamado conductor Neutro

- 4.1 Dimensionamiento del Neutro para Conductores en paralelo en uno o más canalizaciones.

- 5. Dimensionamiento del conductor del electrodo de puesta a tierra (GEC)

- 5.1 Dimensionamiento del conductor del electrodo de puesta a tierra para una sola acometida o servicio

- 5.2 Dimensionamiento del conductor del electrodo de puesta a tierra para conductores de la acometida en paralelo

- 5.3 Dimensionamiento de conductores del electrodo de puesta a tierra para múltiples servicios o acometidas.

- 6. Conductores de puesta a tierra de equipos (EGC)

- 6.1 Dimensionamiento del conductor de puesta a tierra de equipos.

- 6.2 Incremento del tamaño del conductor de puesta a tierra de equipos

- 6.3 Dimensionamiento de conductor de puesta a tierra de equipos para circuitos múltiples

- 6.4 Conductor de puesta a tierra de equipos para múltiples circuitos instalados en la misma bandeja portacable

- 7. Main Bonding Jumper o Puente Principal de Unión a Tierra

- 7.1 Dimensionamiento del Main Bonding Jumper o Puente de Unión Principal.

- 8. Puente de Union del Sitema (SBJ) System Bonding Jumper

- 8.1 Dimensionamiento del Puente de Unión del Sistema SBJ

- 9. Dimensionamiento del Puente de Unión del Lado de Suministro de la Fuente. Supply Side Bonding Jumper. SSBJ

- 9.1 Dimensionamiento del puente de union del lado de suministro.

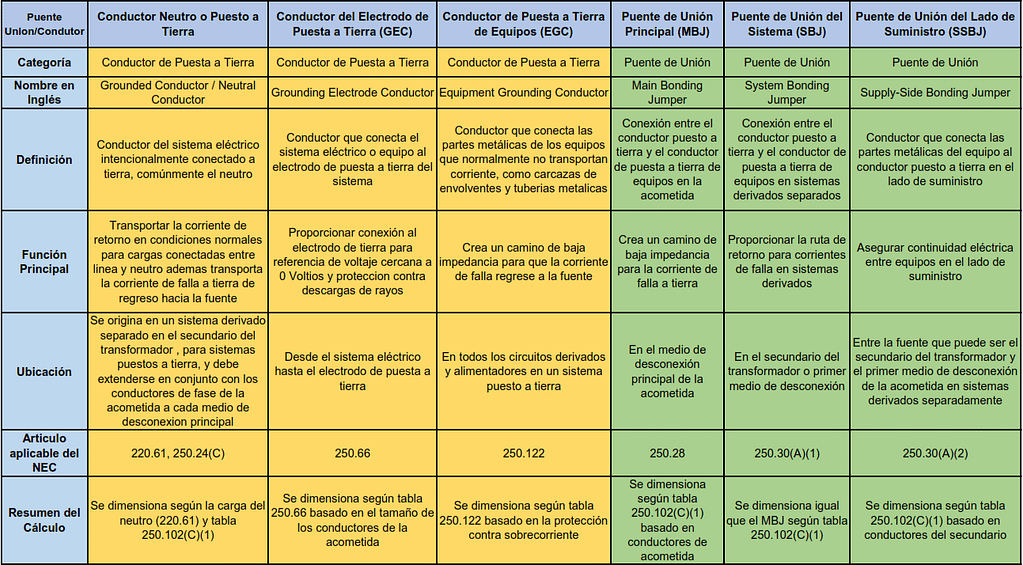

Entre las principales conexiones a tierra y uniones que dimensionaremos están:

- Conductores Puestos a Tierra

- Neutro o Conductor Puesto a Tierra

- Conductor del Electrodo de Puesta a Tierra (GEC)

- Conductor de Puesta a Tierra de Equipos (EGC)

- Puentes de Unión

- Main Bonding Jumper (MBJ)

- System Bonding Jumper (SBJ)

- Supply-Side Bonding Jumper (SSBJ)

1. Diferencia entre Bonding and Grounding

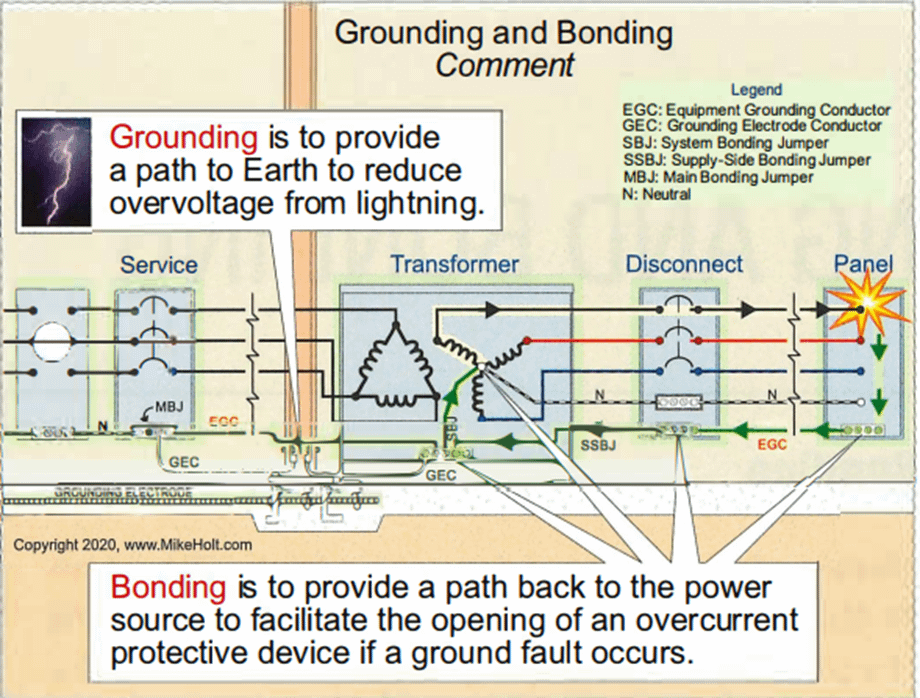

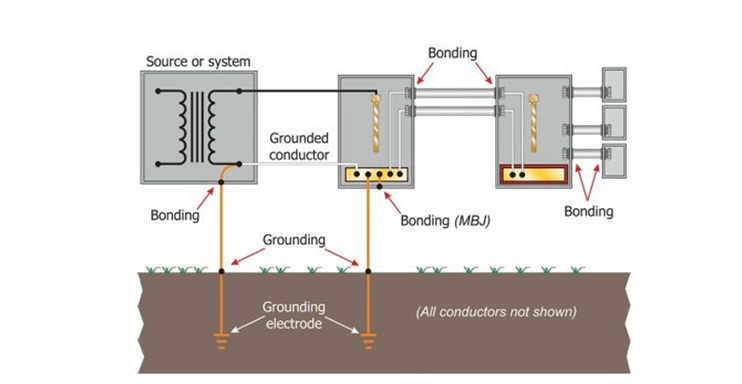

Primero comprendamos la diferencia entre estos dos términos, La puesta a tierra (Grounding) y la unión o (Bonding) son elementos esenciales para la seguridad de los circuitos eléctricos. Permiten crear circuitos de seguridad que trabajan conjuntamente con los sistemas eléctricos que controlan y suministran energía a los equipos.

Según el artículo 100 del NEC, Grounding se traduce según la versión al español como Puesta a tierra, y se refiere a la conexión a tierra o a un cuerpo conductor que extiende la conexión a tierra, su función principal es proporcionar una referencia de voltaje estable y seguro además de proteger contra descargas de origen atmosféricos es decir impacto de rayos a la instalación. Mientras que el Bonding o Unión, consiste en conectar mecánicamente componentes eléctricamente conductores para garantizar la continuidad eléctrica en las partes metálicas, cuya función principal es prevenir diferencias de potencial entre componentes, lo que podría causar una descargar eléctrica, además de proveer el camino de retorno de una corriente de falla a tierra hacia la fuente facilitando la desconexión de los dispositivos de protección contra sobrecorriente.

Aunque estos dos sistemas se superponen, la parte del sistema eléctrico que necesita ser capaz de conducir la corriente de falla hasta su fuente de origen debe ser mas robusta y capaz de manejar cantidades excesivas de corriente. Ya que la principal función de estos dos sistemas combinados es decir tanto la puesta a tierra como la unión es permitir que la corriente de falla a tierra sea dirigida intencionalmente de forma efectiva hacia los dispositivos de protección de sobrecorriente tal que actúen eficazmente despejando la falla.

En definitiva, Puesta a tierra es el termino que usaremos para comprender que es la forma en como conectamos las partes metálicas de nuestra instalación eléctrica al suelo a la tierra como tal, y unión o bonding se refiere a crear ese camino de retorno hacia la fuente entre partes metálicas de nuestra instalación para que actúen las protecciones en caso de una falla a tierra.

2. ¿ Cual es el concepto de Tierra como tal ?

La tierra en su conjunto se clasifica como conductora, por convención suponemos que esta tiene un potencial eléctrico cero, es decir 0 Voltios. Según la composición del suelo la resistencia puede varían ampliamente de un área a otra, ya que esta compuesta de materiales diferentes, alguno de los cuales alteran su valor de resistencia; por ahora quedémonos con la idea de que la tierra o el suelo tiene por convención un potencial de 0 Voltios.

Cuando se conecta un objeto metálico, como la carcaza de un tablero eléctrico al suelo o la tierra a través de un electrodo de puesta a tierra, teóricamente se ve forzado a asumir el mismo potencial de voltaje de cero voltios que la tierra. Esto se hace con el fin de evitar una diferencia de voltaje entre el suelo y la carcasa metálica en condiciones de falla, es decir cuando por la carcaza circula una corriente de falla. Por lo tanto, esto se realiza como medida de seguridad tanto para las personas como para los equipos.

Cualquier intento de aumentar o disminuir el potencial del objeto conectado a tierra provoca el paso de corriente a través del camino de puesta a tierra hasta que el potencial del objeto y el potencial de la tierra se equilibren. Por lo tanto, la puesta a tierra es un medio para garantizar que el objeto conectado a tierra no adquiera un potencial lo suficientemente diferente al de la tierra como para resultar peligroso.

3. Sistemas puestos a tierra y no puestos a tierra

El NEC distingue dos tipos de sistemas eléctricos, los puestos a tierra y no puestos a tierra según 250.4.

3.1 Sistemas puestos a tierras (Grounded Systems)

Veamos los sistemas puestos a tierras que encontraremos en la gran mayoría de las instalaciones. Según el NEC en el apartado 250.4 (A) (1) los sistemas eléctricos puestos a tierra, como por ejemplo los devanados secundarios de transformadores, se deben conectar a tierra con el objetivo de limitar las tensiones impuestas por descargas atmosféricas, sobretensiones en la línea, o contacto accidental con líneas de mayor voltaje y para estabilizar el voltaje del conductor secundario respecto a tierra durante el funcionamiento normal.

Exactamente nos dice los lineamentos generales que se debe realizar la puesta a tierra de un sistema eléctrico para cumplir con la normatividad, pero la pregunta seria todo sistema eléctrico debe ponerse a tierra. La respuesta corta es, que depende del tipo de sistema y si el código lo requiere.

En el apartado 250.20 el código eléctrico nacional nos dice que ciertos sistemas eléctricos requieren estar conectados a tierra obligatoriamente. Estos son:

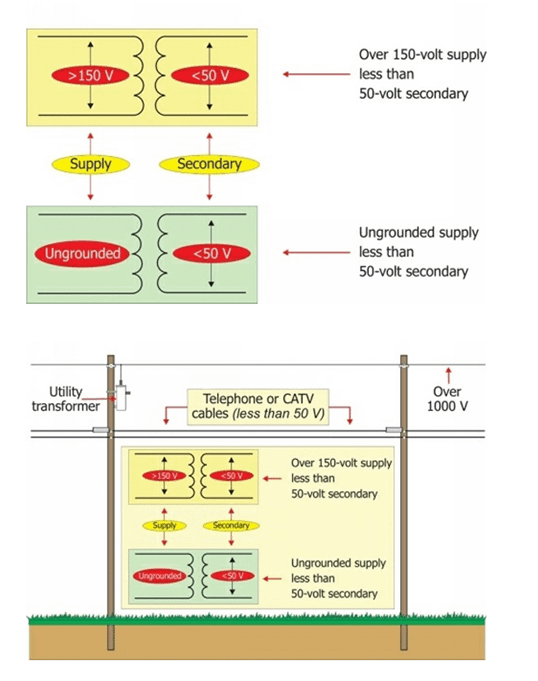

Sistema de corriente alterna de menos de 50 voltios AC

En la figura 4 podemos ver a detalle que las condiciones para aterrizar es decir realizar la puesta a tierra en sistemas de C.A menores a 50 voltios según 250.20 (A), son:

- Cuando se alimenta por transformadores donde en lado de la fuente, es decir el primario, supera los 150 Voltios Línea a tierra, o respecto a tierra, esto podría ser el caso de un pequeño transformador para alimentar dispositivos auxiliares de señalización o parecidos.

- Cuando los sistemas son alimentados por transformadores donde el lado primario no tiene puesta a tierra y el secundario es menor a 50 voltios

- Cuando están instalados en el exterior de forma área como los cables de telefonía o de televisión por cable.

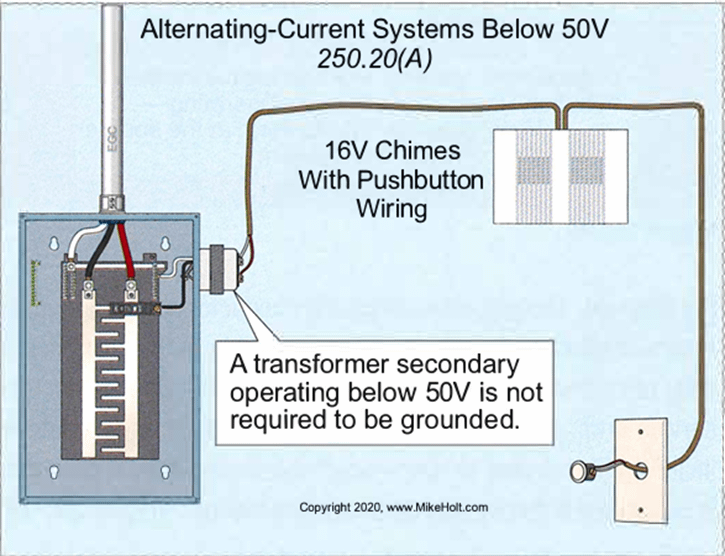

Ejemplo de aplicación

En la figura 5 se puede observar que se ah anexado un pequeño transformador de 110V/16V a un lado del panel eléctrico, podemos apreciar que se esta tomando la energía del lado primario de una linea y el neutro, por tanto, según 250.20 (A)(1) el transformador es alimentado por menos de 150 Voltios respecto a tierra por tanto no es necesario que sea puesto a tierra.

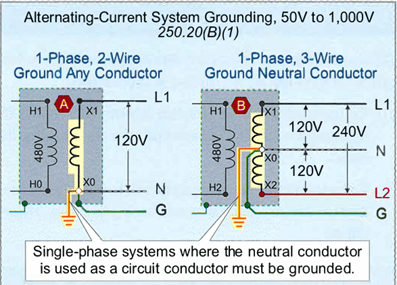

Sistemas de corriente alterna de 50 a 1000 Voltios AC

La siguiente clasificación en 250.20 (B) trata de los sistemas de corriente alterna de 50 a 1000 voltios, en esta clasificación perfectamente pueden caber el 90% de los sistemas utilizados diariamente en hogares, comercios e industrias en general, debido a que la mayoría de los voltajes de servicio caen en esta clasificación.

Por ejemplo, se deben conectar a tierra aquellos sistemas que el voltaje máximo a tierra entre un conductor no puesto a tierra es decir una línea viva a tierra no exceda los 150 Voltios en corriente alterna 250.20 (B)(1). En esta clasificación se encuentra típicamente los siguientes sistemas:

- Servicio monofásico bifilar 120 V,1 Fase a dos hilos

- Servicio monofásico trifilar 120/240V. 1 fase y tres hilos (fase A y B y Neutro)

- Servicio trifásico 208Y/120 V, 3 fases y cuatro hilos

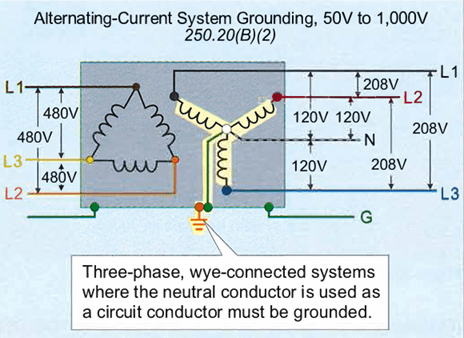

La segunda clasificación según 250.20 (B)(2) trata cuando el sistema es trifásico a 4 hilos o tetrafilar y conectado en Estrella cuyo conductor neutro es utilizado como retorno es decir como conductor. Estos incluyen los servicios típicos como:

- 208Y/120 V, 3 fases, 4 hilos

- 480Y/277 V, 3 fases, 4 hilos

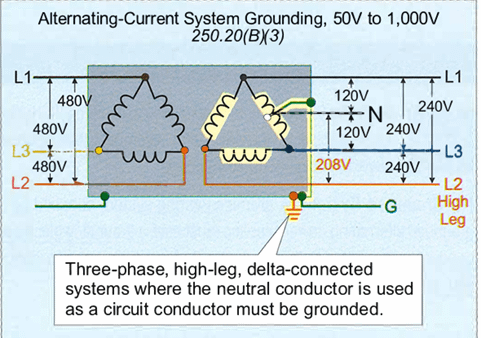

La tercera clasificación trata de sistemas trifásicos,250.20(B)(3), tetrafilares y conectados en delta, en el cual el punto medio del devanado de una fase se usa como conductor portador de corriente. Estos sistemas son conocidos como Delta High Leg, fase divida, fase partida o fase alta, en algunos países se conoce como la griega. Sistemas típicos son:

- 120/240 V, 3 fases, 4 hilos

- 240/480 V, 3 fases, 4 hilos

Nota: Se puede observar que sistemas como el 480Y/277 en Estrella, 3 fases a 4 hilos que no tienen cargas línea-neutro no es obligatoriamente realizar la puesta a tierra según 250.21

3.2 Sistemas no puestos a tierra (Ungrounded Systems)

Como vimos al principio de esta sección, la puesta a tierra depende del tipo de sistema y si código lo requiere, para el caso de los sistemas no puestos a tierra, estos son aquellos que por condiciones especiales no pueden conectarse a tierra. Algunos sistemas, principalmente en el sector industrial o agrícola, funcionan sin conexión a tierra. Las razones comunes para elegir operar un sistema eléctrico sin conexión a tierra son la continuidad del servicio para operaciones críticas y la minimización del tiempo de inactividad.

El articulo 250.21 nos habla de aquellos sistemas de corriente alterna entre 50 y 1000 Voltios que se puede realizar la puesta a tierra, pero no es obligatoria, estos son:

Los sistemas eléctricos usado para hornos eléctricos industriales para fusión, refinación, templado y similares. Sistemas derivados usado para rectificadores que alimentan accionamientos industriales de velocidad ajustable, y aquellos sistemas separados alimentados por transformadores que se use exclusivamente para circuitos de control donde requiere garantizar la continuidad de la potencia de control.

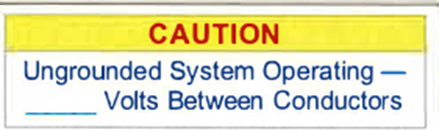

Ahora lo interesante es preguntar, puede existir en estos equipos una falla a tierra, desde luego que si, pero entonces nos preguntamos como detectaríamos esa falla de tal forma que los operarios o los usuarios se dieran cuenta, 250.21 (B) para ello nos exige el uso de detectores de falla a tierra que deben de estar instalados lo mas cerca posible donde recibe su alimentación.

También nos habla del marcado de estos equipos en ingles se exige una marcación parecida a esta 250.21 (C):

En general podríamos dedicar un articulo completo para los Sistemas No puestos a tierra por lo cual nos centraremos en los sistemas puestos a tierra en este artículo.

La idea principal que debemos de tomar en cuenta es que el articulo 250 nos obliga a realizar la puesta a tierra de ciertos sistemas, que son en gran parte la mayoría, pero también hay sistemas en los cuales no se exige o completamente se exige no realizar la puesta a tierra del sistema, por lo tanto, serán condiciones muy específicas o aplicaciones concretas donde deberemos profundizar más a lo largo de los sistemas no puestos a tierra.

Sistemas eléctricos puesto a tierra profundicemos un poco mas!

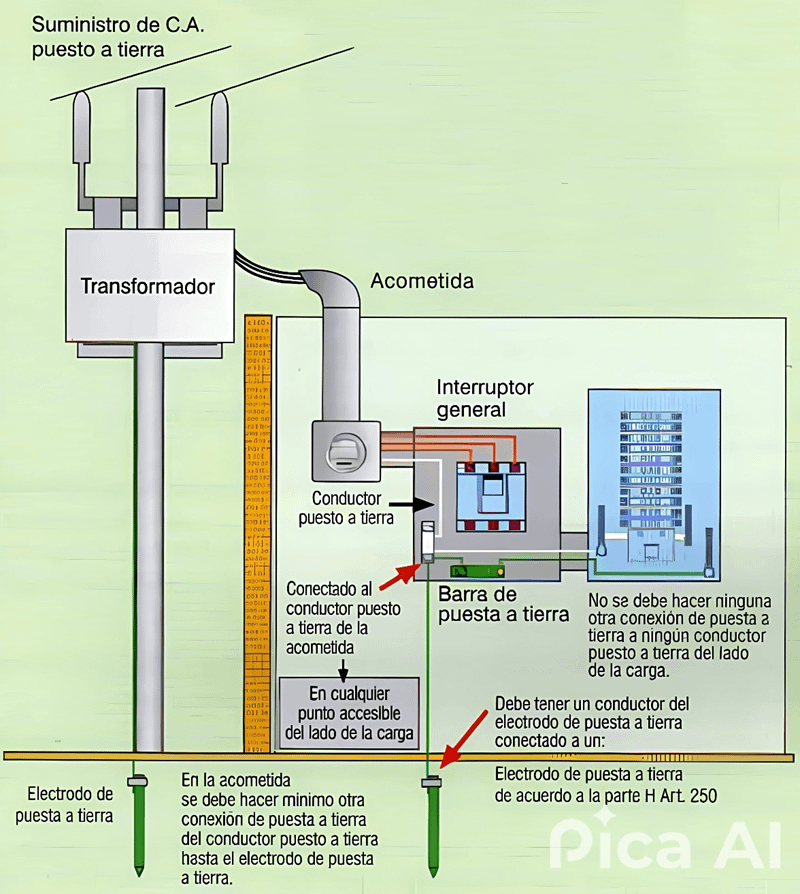

La sección 250.20 requiere que muchos sistemas eléctricos estén conectados a tierra. Es importante entender que se trata del sistema eléctrico y no del equipo de acometida o servicio, los medios de desconexión o las pieza o carcasa metálicas que no transportan corriente en este punto. Cuando se aborda la conexión a tierra del sistema, esto significa que uno de los conductores del circuito, muchas veces el punto neutro o el conductor neutro, está conectado a tierra a propósito. Para el servicio de la empresa de servicios públicos, la conexión a tierra del «sistema» está determinada por la empresa de servicios públicos. Para la puesta a tierra del «sistema» para otro tipo que no sea el servicio, la puesta a tierra es determinada por el NEC.

Por lo general, la energía eléctrica es entregada al cliente por la empresa de servicios públicos que la suministra y es suministrada por un sistema conectado a tierra o sin conexión a tierra o, a veces, por ambos tipos de sistemas. Las empresas de servicios eléctricos tienen tarifas, estándares y requisitos de servicio que dictan si entregarán o no un sistema a un cierto nivel de voltaje y configuración de fase como un sistema conectado a tierra o sin conexión a tierra. Muchas empresas de servicios públicos requieren que todos los sistemas de bajo voltaje (1000 voltios o menos) estén conectados a tierra. Otros suministrarán sistemas trifásicos, de 240 voltios o 480 voltios conectados a delta sin conexión a tierra, mientras que insisten en proporcionar sistemas en estrella solo en una configuración de estrella de 208Y/120, 480Y/277 o 575/332 voltios, con conexión a tierra. Para los sistemas de 480Y/277 voltios, ahora existe una opción cada vez mayor para suministrar este mismo sistema en estrella desde la empresa de servicios públicos «sin conexión a tierra» donde el diseño de instalación del usuario proporciona un sistema de conexión a tierra de alta impedancia de acuerdo con 250.36.

Las grandes plantas industriales pueden comprar energía a media tensión, como 12.470 voltios, 20.800 voltios o 69.000 voltios, o niveles de alto voltaje, como 115.000 voltios o 230.000 voltios, y pueden poseer y mantener sus sistemas primarios de distribución eléctrica. Los transformadores, los bancos de condensadores, los controles, los dispositivos de sobrecorriente y los sistemas de relés se instalan en los patios de maniobras o subestaciones propiedad del cliente. La energía se distribuye a este voltaje más alto a los puntos de utilización en las instalaciones donde se instalan los transformadores según sea necesario para establecer los voltajes de utilización deseados. Excepto donde esté prohibido en 250.22, los sistemas eléctricos en el nivel de utilización están conectados a tierra a los niveles de voltaje y configuraciones según lo requerido o permitido por el NEC.

En resumen, la conexión a tierra de los sistemas eléctrico es un requisito indispensable regulado tanto por las empresas de servicios públicos como por el Código Eléctrico Nacional y se realiza para garantizar la seguridad y el correcto funcionamiento de los sistemas eléctricos. Debemos de comprender que la conexión a tierra afecta al sistema eléctrico de forma global y no a componentes individuales.

4. Dimensionamiento del conductor puesto a tierra o también llamado conductor Neutro

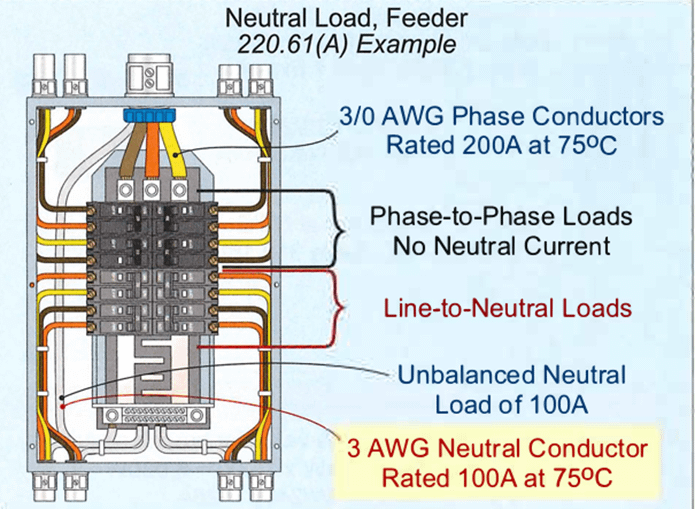

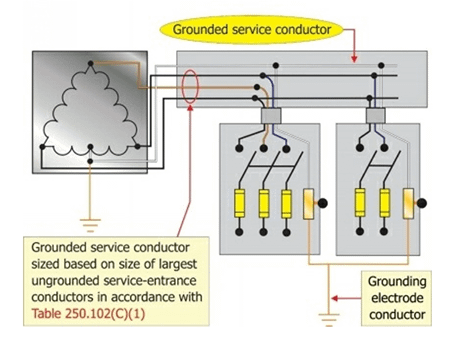

Los requisitos básicos para el dimensionamiento del conductor de la acometida conectado a tierra (a menudo el neutro) varia con la carga calculada según 220.61. Que dice 220.61, básicamente la carga neutra para alimentadores o acometidas se basa en la carga máxima calculada entre el conductor neutro y cualquier conductor monofásico. Las cargas línea a línea no colocan ninguna carga en el conductor neutro.

En la figura 6 podemos ver que tenemos un sistema tetrafilar o a cuatro hilos donde los conductores de fase calibre 3/0 AWG pueden conducir hasta 200 A, ahora las cargas que están conectadas línea a línea no transportan corriente al conductor neutro, solamente aquellas carga conectadas entre línea a neutro, por tanto el método consiste en determinar aquellas cargas conectadas al neutro y sumar sus aportes a la carga del neutro. En este ejemplo la carga del neutro es de 100 A y en base a esa carga se selecciona el conductor en base a 110.14 (C)(1) y la Tabla 310.16. El conductor seleccionado recordemos será el tamaño mínimo permitido por 220.61.

Grounded Conductor o Neutro de la Acometida.

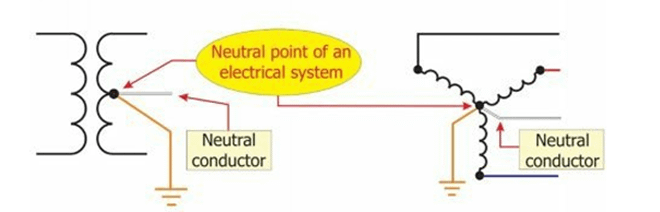

Antes de proceder a ver el calculo en si es necesario que comprendamos a cabalidad el concepto de (Grounded Conductor) en español conductor puesto a tierra, este termino engloba tanto los conductores neutros como los conductores conectados a tierra. Un ejemplo de un conductor conectado a tierra que no es un neutro es un conductor conectado a tierra en un sistema en delta con conexión a tierra en la esquina.

Nos preguntaríamos Por que no es un neutro, según la definición en el Arto.100 del NEC el conductor neutro es aquel conductor que está conectado al punto neutro del sistema, este es aquel punto común normalmente en el propio devanado o devanados de los transformadores, ya sea en conexión estrella en un sistema polifásico, en sistemas monofásicos a tres hilos, porción monofásica de la high led delta, o el punto medio de un sistema de corriente directa; como sea se trata físicamente de un punto donde se conecta el conductor neutro del sistema, en cambio cuando se conecta una fase intencionalmente a tierra se transforma en un conductor puesto a tierra pero no es un conductor neutro porque no pertenece a la configuración propia del sistema. Aun así la mayoría de los neutros en los sistemas eléctricos son conductores puestos a tierra.

Ya que definimos que son los neutros y los conductores puestos a tierra además de su diferencia podemos entrar en materia respecto al cálculo:

- Para el cálculo del conductor neutro o puesto a tierra, primero debemos de calcular según 220.61 un tamaño mínimo en base a la mayor carga en este conductor que calculemos.

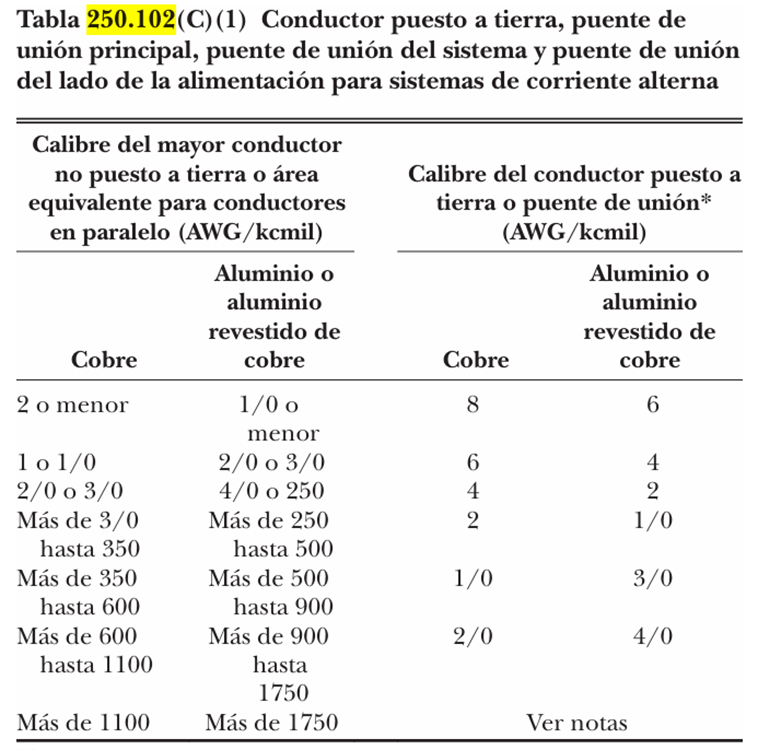

- Segundo se debe de determinar el tamaño del conductor según 250.24(C)(1) o (C)(2). La sección 250.24(C)(1) requiere que el conductor puesto a tierra del servicio sea dimensionado según la Tabla 250.102(C)(1) o, según la Nota 1 de la Tabla 250.102(C)(1), que sea el 12,5 por ciento del tamaño de los conductores de entrada del servicio. El tamaño mínimo final del conductor puesto a tierra del servicio debe ser el mayor de los determinados por estos dos cálculos.

Si deseas profundizar más tu comprensión sobre las sutilezas de 250.24 (C) puedes continuar leyendo acá, sino salta directamente a los ejemplos.

Sección 250.24 (C)

En esta sección 250.24(C), nos habla que cuando el servicio eléctrico suministrado por la empresa de servicios eléctricos (sea un sistema de C.A con una tensión de no menos de 1000 voltios ) está puesto a tierra, el cual en la mayoría de las veces es así, el neutro generalmente debe de extenderse hasta cada medio de desconexión del servicio y estar conectado al mismo; es decir el cable neutro debe llegar hasta cada disyuntor o interruptor donde se puede desconectar la energía eléctrica, ya que forma una cadena donde cada eslabón debe estar completo tanto conductores de fase como neutro, con el fin de garantizar el camino de retorno hacia la fuente en caso de una falla a tierra que va a permitir la actuación de las protecciones despejando la falla. Ver figura 13.

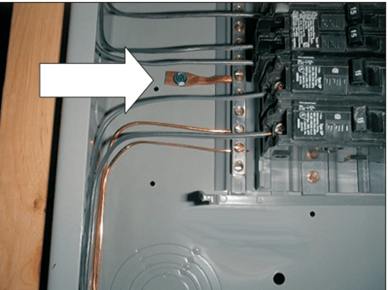

Adicionalmente el requisito de instalar el conductor del sistema puesto a tierra junto con los conductores de fase (no puestos a tierra) tiene como objetivo mantener todos los conductores del circuito en estrecha proximidad. Ver Figuras 9. Como se discutió anteriormente, mantener juntos todos los conductores del circuito en un sistema de corriente alterna (CA) es esencial para mantener la impedancia lo más baja posible. Esto es importante porque el conductor del sistema puesto a tierra cumple la función crítica de proporcionar el camino para que la corriente de falla regrese a la fuente.

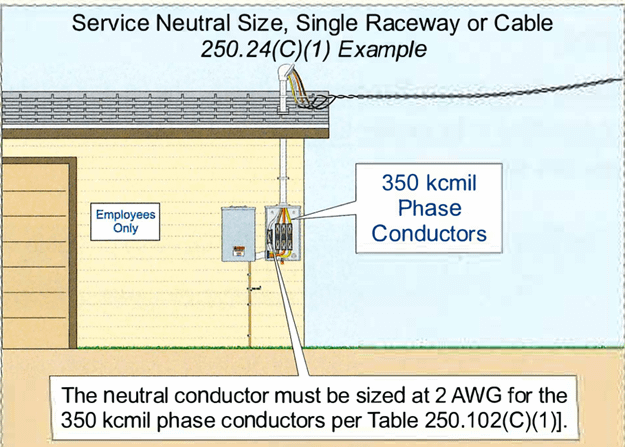

Ejemplo 1. Cálculo del neutro para un servicio o acometida según 250.24(C)(1)

Se instala una acometida o servicio trifásico en delta high-leg de 400 A que forma parte de un sistema puesto a tierra, se selecciona conductores no puestos a tierra de 500 kcmil, cual es el tamaño mínimo del conductor neutro a emplear. Suponga una corriente de desbalance en el neutro de 175 A.

Solución:

- Primero determinamos el tamaño mínimo permitido según 220.61, por tanto, determinando los amperios de la carga en el neutro debemos de seleccionar un conductor, en el ejercicio nos dan el dato, pero para determinarla debemos de observar que cargas estarán conectadas entre el conductor de fase y el neutro y a partir de ahí sumar los aportes a la carga neutra, en este caso nos dan un valor de 175 A. Según la tabla 310.16 requerimos un conductor no menor a 2/0 AWG cobre clasificado para terminales a 75°C 110.14(C)(2).

- Segundo, observando la tabla 250.102(C)(1) ubicamos que para conductores no puestos a tierra entre 350 hasta 500 kcmil se requiere como mínimo un calibre para el neutro en cobre de 1/0 AWG o 3/0 AWG aluminio.

Por tanto, debemos seleccionar el tamaño del conductor neutro en base al calculo de los dos pasos que nos arroje el conductor mas grande, en este caso el calculo del conductor neutro basado en la carga neutra nos da como mínimo un 2/0 AWG, este será nuestro conductor neutro a emplear. Ver figura 14.

Nota: Es importante tener en cuenta que el tamaño que seleccionamos para el conductor neutro o puesto a tierra debe primero conectarse al medio de desconexión principal, es decir nuestra protección inmediata donde llega nuestra acometida del servicio, ahora este conductor se basa en el tamaño de los conductores de fase de nuestra acometida y no en la clasificación del disyuntor o fusibles, en la figura 14 podemos observa un sistema high leg delta, donde el neutro se representa de color blanco, podemos observar que llega directamente a nuestro seccionador fusible tripolar, donde las tres fases entran directamente al seccionador y el neutro va conectado directamente a la barra de tierra, esto es vital para asegurar que en caso de falla a tierra, se asegure el retorno hacia la fuente para que las protecciones actúen despejando la falla.

Ejemplo 2.

Cual es el tamaño mínimo del conductor neutro de la acometida que esta en una sola canalización cuando los conductores de servicio son de 350 kcmil cobre y la corriente máxima de desbalance es de 95 A.

Solución:

- Determinada la corriente del neutro, nos dirigimos a la tabla 310.16 y seleccionamos en base a la columna de 75°C un calibre cuya ampacidad sea igual o mayor a nuestro amperaje del neutro en este caso es mas que suficiente un calibre 3 AWG

- Nos dirigimos a la tabla 250.102 (C)(1) ubicamos conductores no puesto a tierra entre 3/0 hasta 350 kcmil, lo que nos da como mínimo un conductor calibre 2/0 AWG en cobre

- Por tanto, seleccionamos el conductor mayor de los pasos anteriores para nuestro conductor Neutro el cual será 2/0 AWG Cobre.

Ejemplo 3.

Considera un sistema trifásico a cuatro hilos conectado en Estrella, cuyos conductores de fase son calibres 2/0 cobre AWG con corrientes de línea de L1=124 A, L2=132 A y L3=129 A. Calcule la máxima corriente de desequilibrio en el neutro y calcule el tamaño del conductor neutro.

Solución:

- Tomamos la carga máxima desequilibrada, la más grande es L2=132 A, ya que esta genera el mayor desequilibrio respecto al neutro según 220.61, también recuerda que la mejor forma de calcular la corriente del neutro es analizar que cargas están conectadas entre cualquiera de las fases y el neutro y sumar sus aportes a la corriente total neutra.

- En base a esta corriente seleccionamos el calibre del conductor de neutro según la tabla 310.16 nos da 1/0 AWG cobre a 75C.

- Ahora según 250.102(C)(1) debemos de usar como mínimo un conductor calibre 4 AWG.

Puesto que el mayor de los cálculos nos da 1/0 AWG usaremos este calibre como conductor del neutro.

Consideraciones para el conductor Neutro como portador de corriente.

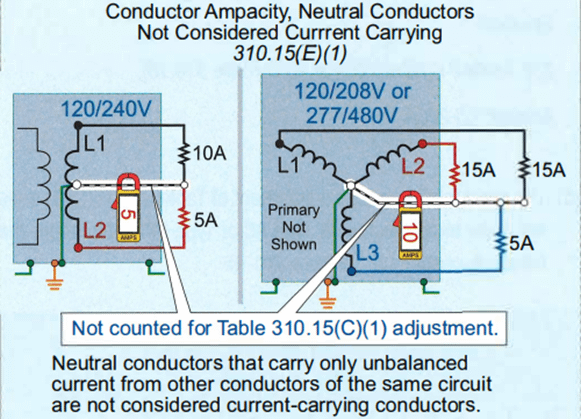

Antes de proseguir vamos a profundizar un poco mas sobre los requisitos del conductor neutro para ello vamos a analizar 310.15(E)(1),310.15(E)(2) y 310.15(E)(3).

En 310.15(E)(1) nos dice que el conductor neutro de un sistema monofásico 120/240 V a tres hilos o un sistema trifásico a cuatro hilos 120/208 o un sistema 277/480 V conectado en estrella, no se considera portador de corriente para la aplicación de ajustes de ampacidad. Es decir, siempre calcularemos el conductor neutro de la misma forma en como se ah presentado en estos ejemplos, pero si forma parte de uno de estos tipos de sistemas entonces se considera como no portador de corriente y por tanto se omite su ajuste de ampacidad en caso de requerir ajustarla para las fases en caso de tener conductores en paralelo.

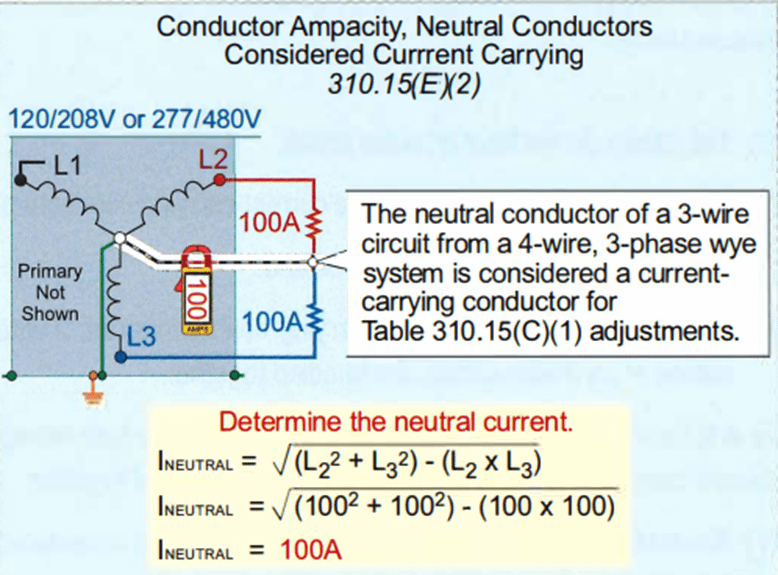

Seguidamente 310.15 (E)(2) nos dice que el conductor neutro de un circuito de 3 hilos proveniente de un sistema trifásico de 4 hilos conectado en estrella transporta aproximadamente la misma corriente que las corrientes de carga de línea a neutro de los otros conductores y se considera un conductor portador de corriente para los ajustes de capacidad de ampacidad de los conductores, de acuerdo con la Tabla 310.15(C)(1), esto quiere decir que en este caso el conductor neutro podría sufrir un incremento en su calibre según los requerimiento de ajuste de ampacidad cuando se agrupan conductores en paralelo.

Finalmente también se nos habla en 310.15(E)(3) que en sistemas a 4 hilos trifásicos conectados en estrella donde la mayor parte de la carga es de tipo no lineal como arrancadores electrónicos, equipos electrónicos, variadores de velocidad etc.. el conductor neutro se considera un conductor portador de corriente para los ajustes de ampacidad del conductor. Nuevamente bajo estas condiciones el conductor neutro podría sufrir un incremento en su calibre según lo calculado en los ejemplos anteriores debido a ajustes de ampacidad.

También en 220.61 se nos habla de la carga del neutro del alimentador o acometida, cuando para sistemas a tres hilos monofásicos 120/240 o bifásicos pentafilares (menos comunes) la carga que determinemos para el neutro la debemos aumentar un 140% más allá del valor calculado. También nos habla de que en sistemas trifásicos a 4 hilos en Estrella, las cargas no lineales van a causar un incremento de la corriente máxima en el neutro debido al alto contenido de armónicos por lo cual incluso este conductor podría llegar a requerir ser más grande en dependencia del grado de contenido de armónicos.

4.1 Dimensionamiento del Neutro para Conductores en paralelo en uno o más canalizaciones.

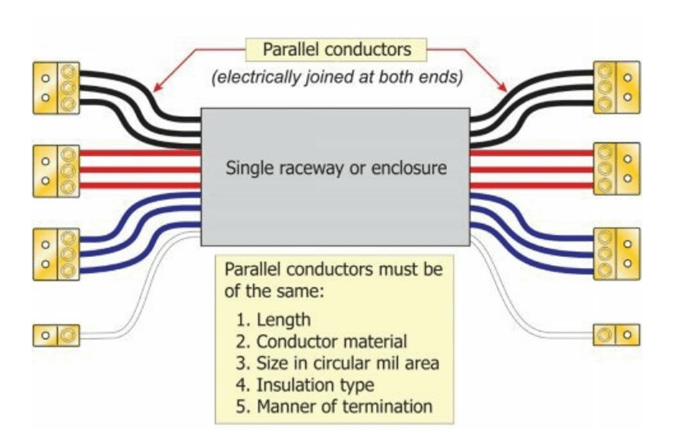

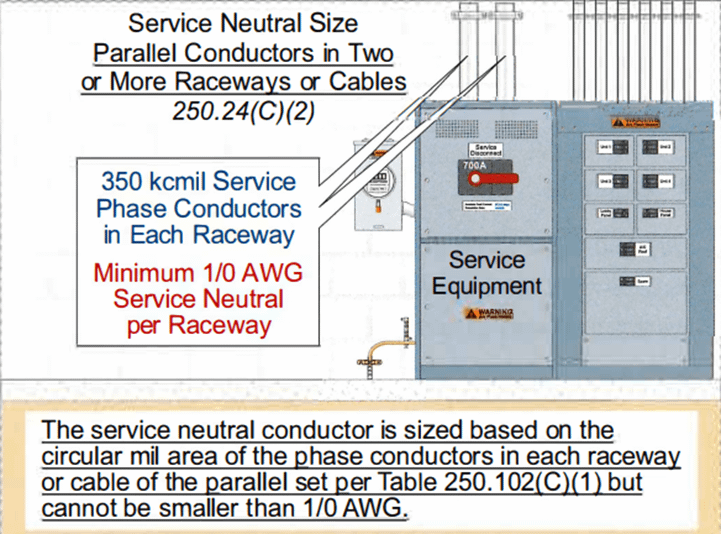

Hasta ahora en estos tres ejemplos hemos visto como se calcula el neutro para servicios únicos con una sola acometida con un único conductor por fase, pero en la practica vamos a encontrar situaciones, donde debido al tamaño de la instalación la carga es mayor y se utilizan conductores en paralelo para armar una sola fase con el fin de aumentar la capacidad del circuito alimentador. Cuando se instalan conductores de entrada de la acometida en paralelo según lo permitido en 310.10 (G), básicamente se pueden agrupar conductores en paralelo a partir del calibre 1/0 AWG, también de esta misma forma nos dice 250.24(C)(2) que el conductor mínimo para el conductor neutro o puesto a tierra es calibre 1/0 AWG cobre.

En estos casos de conductores en paralelo el tamaño mínimo del conductor de servicio conectado a tierra se determina multiplicando el área Kcmil o circular mils por el numero de conductores en paralelo según 250.24 (C)(2)

Veamos el primer ejemplo.

Ejemplo 1. Dimensionamiento del conductor neutro para conductores de fase en paralelo

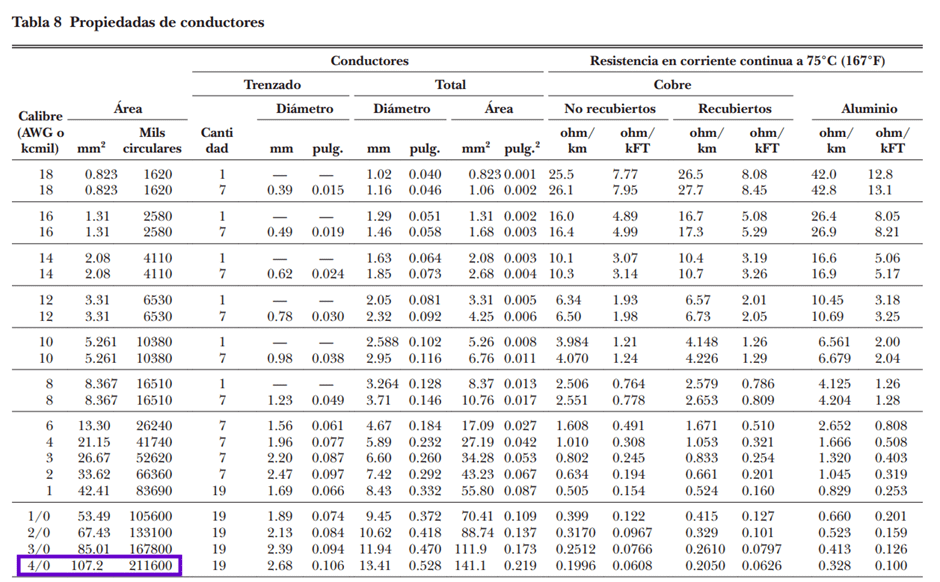

Se tiene instalado tres conductores de cobre calibre 4/0 AWG por fase, determine el tamaño del conductor puesto a tierra para esta instalación.

Solución:

Primeramente, debemos de referirnos a la tabla 8 del capítulo 9 del NEC en su versión 2020/2023 donde encontraremos las equivalencias del 4/0 AWG a circular mils o kcmil.

Podemos observar que el 4/0 AWG equivale a 211,600 mil circulares o lo que es lo mismo 211.600 kcmil, por tanto, ahora multiplicamos por la cantidad de conductores en paralelo por fase.

3 x 211,600=634,800 circular mil o 634.800 kcmil

Ahora nos dirijimos a la Tabla 250.102(C)(1) y vamos a escoger mas de 600 a 1000, eso nos da un tamaño mínimo en cobre calibre 2/0 AWG o 4/0 AWG en aluminio.

Por tanto, vamos a escoger para el conductor neutro un calibre 2/0 Cobre como mínimo, ya que debemos también de cumplir con 220.61 referente al calculo de la carga neutra es decir la corriente total que se espera transporte el neutro, y si la corriente no es soportada por la ampacidad del calibre mínimo que hemos encontrado entonces debemos de calcularlo en base a nuestra corriente del neutro.

En este ejemplo hemos supuesto que todos los conductores están instalados en una misma canalización. Esto en la práctica es poco común, ya que debemos de cumplir con los requisitos que requieren ajustar la ampacidad por agrupamiento de conductores, es decir debido a que tenemos agrupados todos los conductores en una misma canalización reducimos la capacidad de los mismo a que disipen su calor, por tanto su ampacidad se ve reducida según los ajustes por ampacidad de la tabla 310.15 (B)(1), por tanto esto implicaría dos cosas o se aumenta el tamaño de los conductores de fase que económicamente es mas costoso o se instalan en canalizaciones separadas para mejorar la disipación del calor. Esta ultima practica es la más común para separar los conductores en paralelo y cumplir así con los requisitos de ajuste de ampacidad, ahora bien según 300.3(B) debemos de agrupar todos los conductores del circuito incluido el neutro y las fases en una única canalización, en el caso del conductor puesto a tierra o nuestro neutro su tamaño estará basado en el tamaño del conductor no puesto a tierra o las fases que estén agrupadas en cada canalización, cuyo tamaño no será menor que el indicado por la Tabla 250.102(C)(1), y no debe ser menor a 1/0 AWG cobre.

Ejemplo 2.

Se tiene una acometida compuesta por 6 conductores calibre 4/0 AWG por fase, determine el tamaño mínimo del conductor neutro o puesto a tierra.

Solucion:

Primeramente, hacemos uso de la Tabla 8 del NEC capitulo 9 y encontramos el equivalente en circular mil del calibre 4/0 AWG el cual es 211,600 circular mil o 211.6 kcmil

6 x 211,600=1,269,600 circular miles

Dado que esta área total del conductor excede los 1100 kcmil para los conductores de cobre tal como se observa en la tabla 250.102 (C)(1), se debe seguir la primer Nota 1 de la tabla, allí encontramos la regla de 12.5 % del área equivalente para conductores en paralelo.

Para aplicarle basta con multiplicar ese porcentaje por el área total.

1,269,600 x 0.125=158,700 circular mil

Seguidamente nos dirigimos a la tabla 8 nuevamente, y convertimos este equivalente al valor mas cercano en AWG, el cual seria de mínimo 3/0 AWG.

Si suponemos que dividiremos nuestra acometida en dos o mas canalizaciones entonces por cada tubería debemos de instalar un neutro en cada una. Pero en la practica no debemos de instalar un conductor neutro que sea menor a 1/0 AWG.

Por tanto instalaremos calibre 3/0 AWG en cada canalización que utilizaremos para dividir nuestra acometida y cumplir con los requisitos por agrupamiento de conductores.

Finalmente, La sección 220.61 requiere que el neutro tenga el tamaño adecuado para el desequilibrio máximo de la carga. Ejemplos de cálculos de carga del conductor neutro se encuentran en el Anexo D del Código Eléctrico Nacional. Además, cuando la longitud del recorrido del conductor conectado a tierra desde el transformador hasta el equipo de servicio es larga, se debe aumentar el tamaño del conductor conectado a tierra.

5. Dimensionamiento del conductor del electrodo de puesta a tierra (GEC)

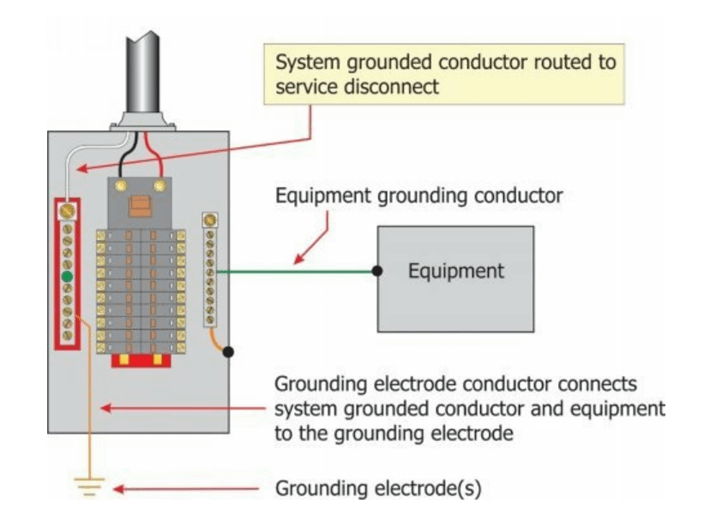

El conductor del electrodo de puesto a tierra forma parte de la puesta a tierra del sistema eléctrico, se utiliza para conectar el conductor de puesta a tierra del sistema eléctrico, (es decir nuestra fuente o sistema derivado por separado como puede ser el transformador) o el conductor de puesta a tierra del equipo, o ambos, a un electrodo de puesta a tierra o punto en el sistema de electrodo de puesta a tierra de la instalación eléctrica.

La función de este conductor es servir de puente entre el electrodo de puesta a tierra y el sistema que nos permitirá tener una referencia a tierra cercana a 0 Voltios, por tanto, es indispensable su correcto dimensionamiento.

En resumen el conductor del electrodo de puesta a tierra es un puente que conecta el conductor de puesta a tierra del sistema eléctrico, por ejemplo, el neutro del transformador, y el conductor de puesta a tierra de equipos, el cable verde o desnudo que conecta partes metálicas de carcazas y tuberías, hacia el electrodo de puesta a tierra del sistema, este electrodo puede ser una varilla, la misma estructura del edificio, una malla a tierra etc.

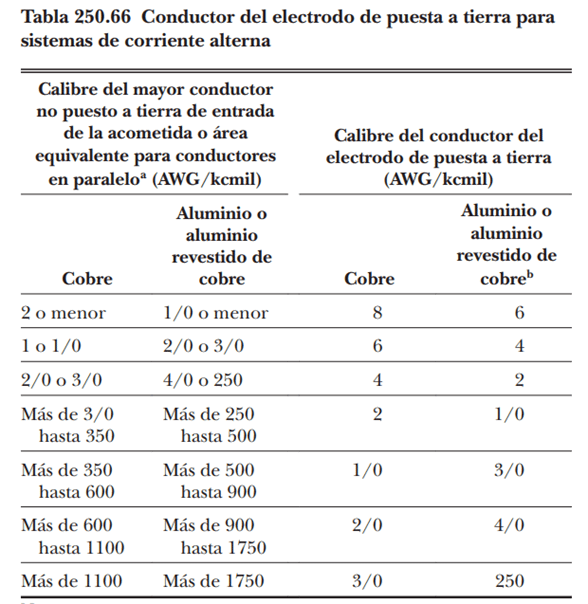

5.1 Dimensionamiento del conductor del electrodo de puesta a tierra para una sola acometida o servicio

Se requiere que el conductor del electrodo de puesta a tierra tenga el tamaño de acuerdo con 250.66 y la Tabla 250.66. Se requiere que ese conductor tenga un tamaño mínimo de cobre de 8 AWG y no es necesario que sea mayor que 3/0 AWG de cobre. Cuando se instalan conductores de electrodos de puesta a tierra de aluminio o aluminio revestido de cobre, no deben ser menores de 6 AWG ni mayores de 250 kcmil. El tamaño del conductor del electrodo de puesta a tierra se basa en el tamaño de los conductores de entrada de servicio sin conexión a tierra más grandes o conductores de alimentación sin conexión a tierra, como para un sistema derivado por separado. La Tabla 250.66 se basa en una relación de tamaño de conductor y no en la clasificación del disyuntor o fusible en el equipo de servicio.

Ejemplo 1.

Se instala conductores de la acometida principal en calibre 3/0 AWG cobre, cual es el tamaño mínimo del conductor del electrodo de puesta a tierra.

Solución: Nos dirigimos a la tabla 250.66 y en base al tamaño de los conductores no puesto a tierra o de fase de nuestra acometida seleccionamos el tamaño del GEC, en este caso al calibre 3/0 le corresponde un tamaño no menor a 4 AWG cobre o 2 AWG aluminio.

5.2 Dimensionamiento del conductor del electrodo de puesta a tierra para conductores de la acometida en paralelo

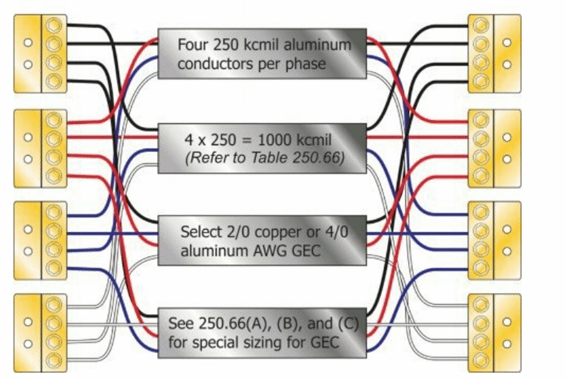

Cuando los conductores de entrada de servicio se instalan en paralelo según lo permitido por 310.10 (G), el área circular en milésimas de pulgada del conjunto más grande de conductores paralelos se suma y se trata como un solo conductor con el fin de dimensionar el conductor del electrodo de puesta a tierra.

Ejemplo 1.

Si se instalan cuatro conductores de aluminio de 250 kcmil en paralelo, se considera que son un solo conductor de 1000 kcmil.

Solución: Por referencia a la Tabla 250.66, encontramos que el conductor mínimo del electrodo de puesta a tierra para este conjunto es un conductor de cobre 2/0 o de aluminio 4/0 AWG.

Ejemplo 2.

Si se instalan conductores de 1/0 AWG a 4/0 AWG en paralelo, primero se requiere convertirlos a un área circular en milésimas de pulgada antes de aplicar la Tabla 250.66.

Por ejemplo, si se instalan dos conductores de entrada de servicio de aluminio 2/0 AWG en paralelo, primero tenemos que consultar la Tabla 8 de NEC del capítulo 9, para determinar el área circular en milésimas de pulgada del conductor. Allí, encontramos que el conductor tiene un área de 133,100 milésimas de pulgada circulares. A continuación, multiplicamos el área circular en milésimas de pulgada de los conductores por el número de conductores conectados en paralelo.

133,100 circular mil

133,100 x 2=266,200 circular mil o 266.200 kcmil

Basados en la Tabla 250.66 nos situamos entre 3/0 hasta 350 kcmil que nos da un GEC calibre 2 AWG cobre o 1/0 aluminio.

5.3 Dimensionamiento de conductores del electrodo de puesta a tierra para múltiples servicios o acometidas.

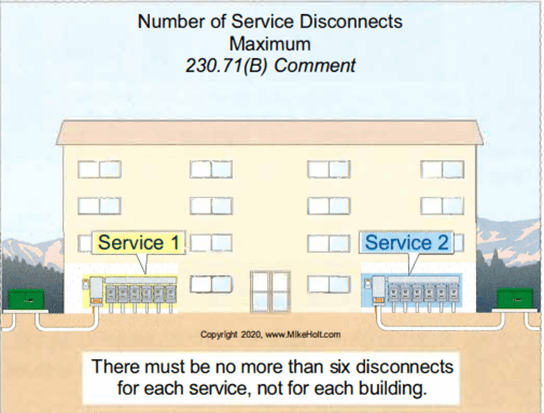

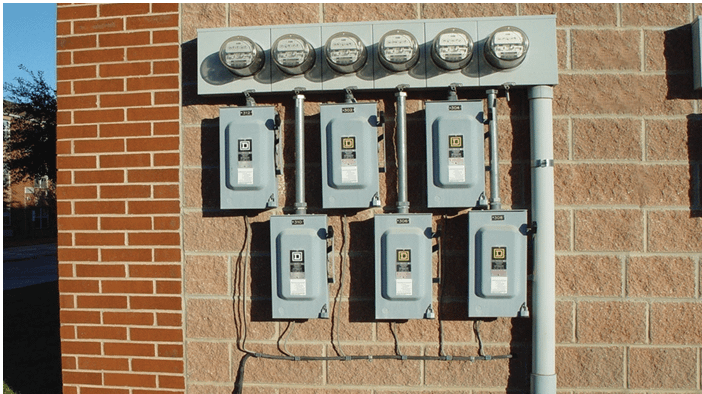

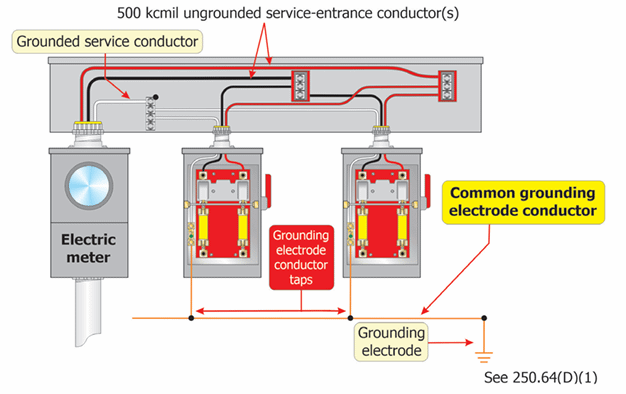

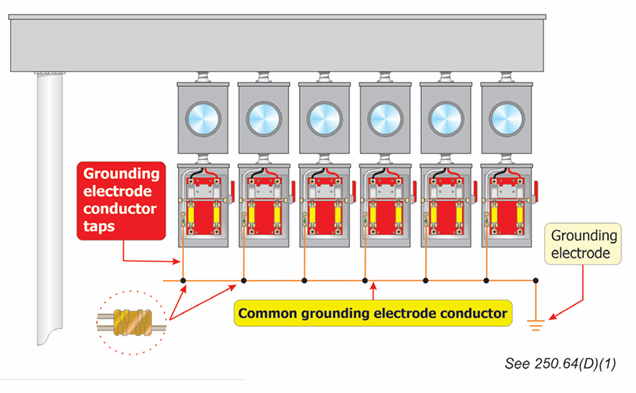

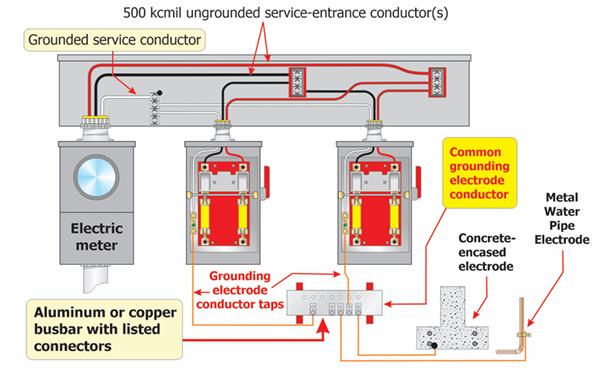

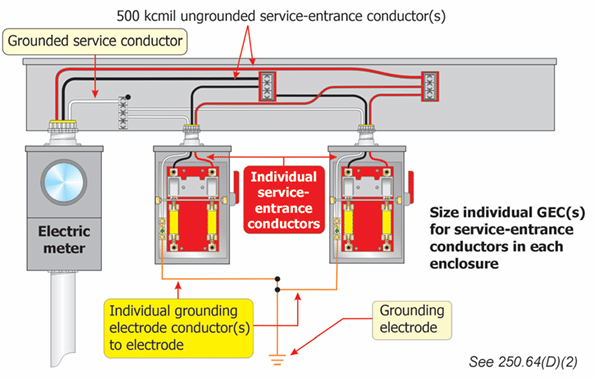

Se permite la instalación de servicios en hasta seis gabinetes separados instalados en una ubicación o en ubicaciones separadas según 230.71 (B). Esto es a partir de un único servicio o acometida se puede derivar hasta en un grupo de seis acometidas con sus respectivos medios de desconexión o medidores, a como se aprecia en la figura 22.

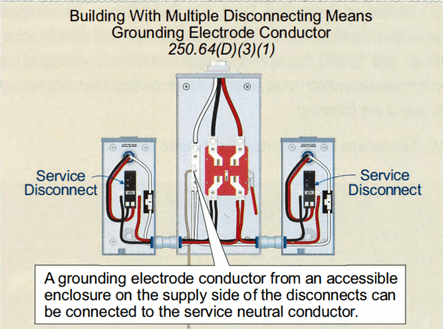

Nos podemos preguntar como se dimensiona el GEC en estas situaciones, el Código Eléctrico Nacional en su versión 2020/2023 nos dice que hacer en 250.64(D)(1), presentando los siguientes métodos:

1.Dimensionamos un único GEC para tierra común en función de los conductores principales de entrada de servicio ya que se permite que un único GEC sirva a distintos servicios según 250.64(D)(3)(1).

2. Dimensionamos varios taps o derivaciones en función de los conductores de entrada de cada servicio individual servido por la acometida general. Esto agrega dimensionar el conductor del electrodo de puesta a tierra común y las derivaciones de cada servicio individual que irán unidos al común mediante conectores o soldadura exotérmica. El conductor común debe permanecer continua sin empalme o unión, por tanto, Se requiere que los conductores de derivación estén conectados al conductor del electrodo de puesta a tierra común mediante soldadura exotérmica o con conectores enumerados como equipos de conexión a tierra y unión. Para realizar estas conexiones se permite:

- Hacer el cadeneo con soldadura exotérmica Fig. 24

- Conectores listados y especificados para la puesta a tierra y unión Fig. 25

- Conectar a una barra colectora de longitud suficiente de no menos de ¼ de pulgada de grueso y 2 pulgadas de ancho sujetada de forma firme y segura en un lugar accesible. 250.64(D)(1)(3) Fig. 26

- Unir directamente las derivaciones directamente al electrodo de puesta a tierra. Fig. 27

Estas son las formas de instalar el conductor del electrodo de puesta a tierra cuando tenemos múltiples servicios hasta 6 para una misma acometida general, pues bien, el dimensionamiento es relativamente sencillo, ya que dimensionaremos el conductor del electrodo de puesta a tierra de lo misma manera que vimos en el primer ejemplo para una acometida donde tenemos un conductor por fase y para conductores en paralelo. Básicamente se aplica el mismo principio para dimensionar los conductores del electrodo de puesta a tierra, es decir para una única acometida y un conductor por fase, entonces tomamos el conductor no puesto a tierra o la fase mas grande y nos dirigimos a la Tabla 250.66 y seleccionamos el tamaño mínimo del GEC (grounding electrode conductor) y cuando tenemos conductores en paralelo debemos de multiplicar el área del conductor en su equivalente en miles circulares de pulgada por la cantidad de conductores en paralelo para luego seleccionar de la tabla 250.66 el conductor mínimo para el electrodo de puesta a tierra, igualmente explicamos la regla del 12.5 % en caso que sea mayor a 1100 kcmil cobre o 1750 kcmil aluminio.

Ejemplo 1.

Se tiene una acometida general en 500 kcmil para alimentar 6 servicios cuyos alimentadores son calibre 2 AWG cobre, calcule el tamaño del conductor común del electrodo de puesta a tierra y sus derivaciones.

- Primeramente, observamos que se debe de seleccionar el método de instalación del conductor del electrodo de puesto a tierra, esto dependerá de las especificaciones de la instalación y las regulaciones locales, pero supongamos que para este ejemplo se ah escogido usar un conductor del electrodo común y se unirán mediante soldadura exotérmica todas las seis derivaciones de los servicios individuales.

- Una vez definida la configuración primero calculamos el conductor del electrodo común para el caso de la acometida general que después se dividirá en las distintas derivaciones, donde tenemos un conductor calibre 500 kcmil según la tabla 250.66 se requiere como mínimo calibre 1/0 Cobre o 3/0 Aluminio para el GEC común.

- Para el caso de las derivaciones estas son calibre 2 AWG cobre según la tabla 250.66 se requiere un conductor para el GEC de las derivaciones calibre 8 AWG cobre o 6 AWG aluminio.

Por tanto, podemos observar de este calculo que el dimensionamiento se hace de igual forma como lo vimos para una acometida o servicio simple, y si en caso que hubiera conductores en paralelo el calculo seria el mismo que tratamos sobre los conductores en paralelo en este caso dependiendo de la configuración que escojamos para conectar el conductor del electrodo.

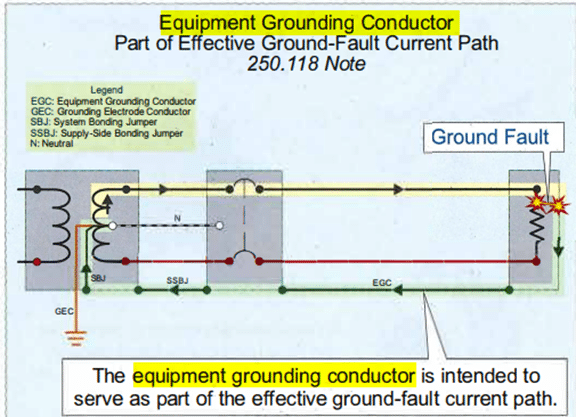

6. Conductores de puesta a tierra de equipos (EGC)

Los conductores de puesta a tierra de equipos forman parte del camino eléctrico que realizamos intencionalmente con el fin de conectar el equipo a tierra y proporcionar una ruta para la corriente de falla a tierra efectiva, y así facilitar el funcionamiento del dispositivo de protección contra sobre corriente en condiciones de falla a tierra.

En el artículo 100 se define como: la trayectoria conductora que proporciona una ruta de corriente de falla a tierra y conecta las partes metálicas del equipo que normalmente no transportan corrientes entre sí y con el conductor de puesta a tierra del sistema, o con el conductor del electrodo de puesta a tierra o ambos.

Se reconoce en la nota informativa 1, que el conductor de puesta a tierra del equipo también actúa como unión. Esto quiere decir que es una unión y a la vez puesta a tierra, cumple con ambas funciones.

El primer propósito se logra al proporcionar la conexión desde el equipo hasta la fuente para que la corriente de falla a tierra busque este camino de menor impedancia y de retorno hacia la fuente por el neutro de la acometida, también tiende a fijar el potencial eléctrico de los equipos puestos a tierra a un voltaje cercano al que provee el electrodo conectado sólidamente a tierra y de esta manera minimizar riesgos de diferencias de potencial peligrosos.

La puesta a tierra se logra conectando canalizaciones, cables o conductores de tipo cable de tamaño adecuado desde el punto a tierra del equipo hasta el suministro, que por medio de una ruta de baja impedancia se extienda hasta el electrodo de puesta a tierra por medio del main bonding jumper o el system bonding jumper.

6.1 Dimensionamiento del conductor de puesta a tierra de equipos.

No entraremos en detalles de la puesta a tierra de gabinetes, canalizaciones, equipos, cajas de conexión, etc. Recordemos que el objetivo de este artículo es mostrarte como se dimensionan los distintos conductores de puesta a tierra y unión.

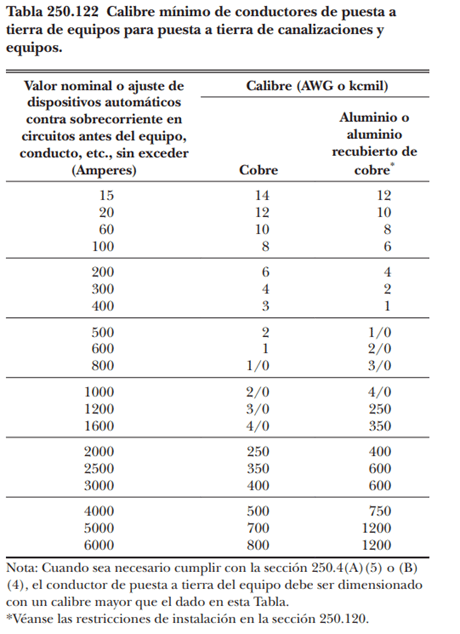

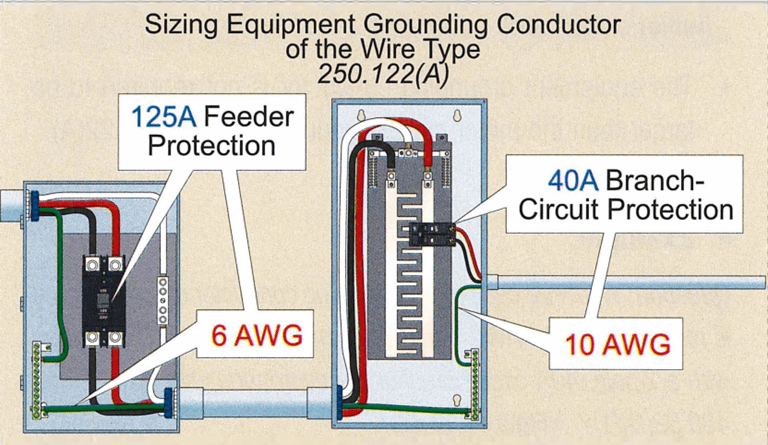

La sección 250.122 (A) nos da las reglas generales para dimensionar el conductor de puesta a tierra de equipos. Se refiere a la Tabla 250.122 para determinar el tamaño mínimo del conductor que se requiere utilizar como conductor de puesta a tierra del equipo. El tamaño se basa en la clasificación de amperios del dispositivo de protección contra sobrecorriente delante del conductor.

Ejemplo 1.

Si la protección contra sobrecorriente delante del circuito o aguas arriba del circuito de la acometida es de 225 A, el tamaño mínimo del conductor de puesta a tierra del equipo se calcula a como sigue:

- Nos dirigimos a la tabla 250.122 en la primer columnas ubicamos, la clasificación del dispositivo de sobrecorriente tal que sea igual o el inmediato mayor, en este caso el inmediato superior sería el de 300 amperios.

- Seguidamente podemos ver a la izquierda de la tabla que para una protección clasificada a 300 amperios se requiere como mínimo un conductor calibre 4 AWG aluminio o 2 AWG cobre.

Pero exactamente que hemos calculada acá, nos podríamos preguntar, veamos la siguiente figura para comprender mejor.

En este caso podemos observar que la acometida en la fig. 18, llega a un breaker de 125 A, basado en esa capacidad del disyuntor dimensionamos el EGC, recordemos que de este gabinete de desconexión principal comúnmente la acometida se dirige a nuestro tablero de distribución principal, por tanto ahí es justamente donde extendemos nuestro EGC en este caso calibre 6 AWG hasta la barra de tierra de nuestro tablero de distribución, circuitos derivados agua abajo como por el ejemplo el protegido por un disyuntor de 40 A requiere de un EGC calibre 10 AWG, podemos ver cómo vamos poco a poco construyendo el camino de baja impedancia para el retorno de la corriente de falla a tierra.

6.2 Incremento del tamaño del conductor de puesta a tierra de equipos

La sección 250.122 (B) requiere que cuando los conductores de la acometida o el alimentador se incrementen ya sea por compensar la caída de voltaje, los conductores puestos a tierra también deberán de aumentarse en la misma proporción de acuerdo con el área en circular miles de los conductores del alimentador.

Ejemplo 1.

Para un alimentador de 400 A se encontró que la caída de voltaje es excesiva por lo que el alimentador se aumentó a calibre 600 kcmil cobre, inicialmente este era 500 kcmil tal como se seleccionó por ampacidad según la tabla 310.15 (B)(16). La tabla 250.122 requiere como mínimo un calibre 4 AWG si el alimentador está protegido por un disyuntor de 400 A. Determine el tamaño mínimo del EGC debido al incremento del alimentador.

Solución:

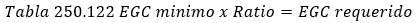

Para encontrar la proporción entre el conductor de la acometida previamente seleccionado se puede usar la siguiente relación:

Para encontrar el EGC requerido según el incremento del alimentador podemos usar la siguiente formula:

Encontramos la relación aplicando la primer formula:

Ahora nos dirigimos a la tabla 8 del cap. 9 para encontrar el área equivalente en circular mil del calibre 4 AWG.

Según la tabla 8 del capitulo 9 se requiere como mínimo un conductor calibre 3 AWG cobre, este calibre no es tan común de encontrarlo por lo que podríamos ocupar calibre 2 AWG.

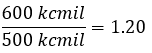

6.3 Dimensionamiento de conductor de puesta a tierra de equipos para circuitos múltiples

El código permite que un solo conductor de puesta a tierra de un equipo sirva a varios circuitos que se encuentren en la misma canalización, cable o bandeja de cables. Para utilizar este concepto, se requiere que el conductor de puesta a tierra del equipo tenga el tamaño adecuado para la clasificación del dispositivo de protección más grande.

Ejemplo 1.

Una canalización contiene múltiples conductores de circuito derivado que tienen una protección contra sobrecorriente nominal de 20 amperios, 30 amperios, 50 amperios y 60 amperios. Se permite que un solo conductor de puesto a tierra sirva para todos los circuitos que se encuentran en la misma canalización.

Solucion:

Se selecciona el dispositivo más grande en este caso el de 60 Amperios, nos dirigimos a la Tabla 250.122 basados en el dispositivo de protección contra sobrecorriente escogemos un conductor de puesta a tierra EGC calibre #10 AWG.

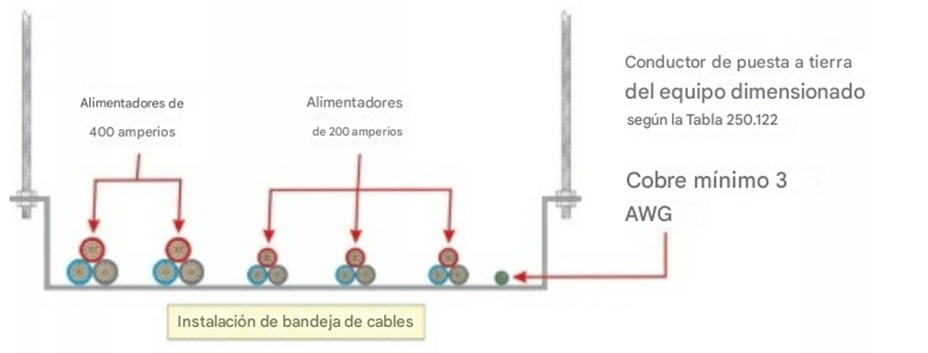

6.4 Conductor de puesta a tierra de equipos para múltiples circuitos instalados en la misma bandeja portacable

Se permite un solo conductor de puesta a tierra del equipo para varios circuitos instalados en la misma bandeja de cables. El conductor de puesta a tierra del equipo deberá dimensionarse en función de la clasificación del dispositivo de sobrecorriente mas grande que protege los conductores en la bandeja.

Los conductores de puesta a tierra de equipos instalados en bandejas de cables también deben cumplir con los requisitos de 392.10(B)(1)(C) mínimo 4 AWG o mayor.

7. Main Bonding Jumper o Puente Principal de Unión a Tierra

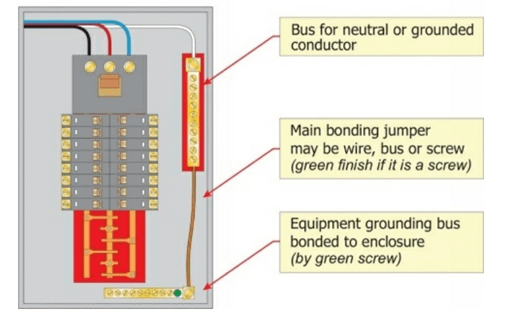

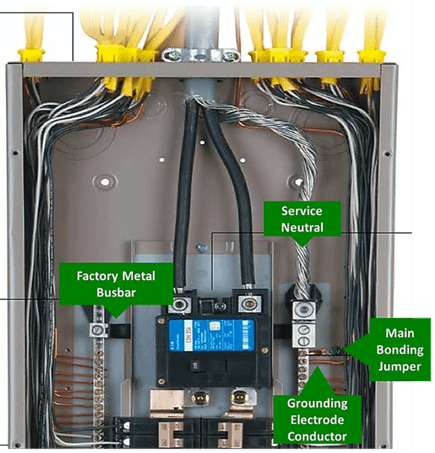

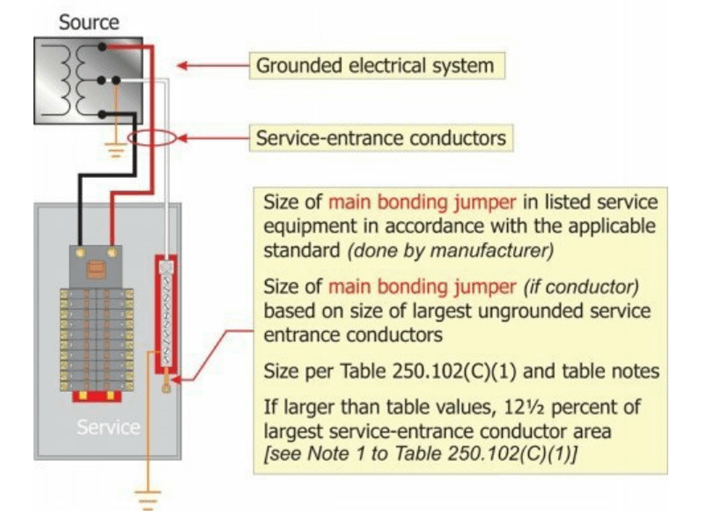

El articulo 100 del NEC describe al puente de unión principal o Main Bonding Jumper como la conexión entre el conductor del circuito conectado a tierra y el conductor de puesta a tierra del equipo en la acometida. Este puente de unión de conexión principal es uno de los elementos más críticos en el sistema de conexión a tierra, ya que es el enlace entre el conductor de la acometida conectado a tierra es decir el neutro y la conexión a tierra del equipo y también en muchos casos une el electrodo de puesta a tierra.

Y porque decimos que es tan critico el dimensionamiento de este puente o Bonding en inglés, porque facilita el funcionamiento de los dispositivos de protección contra sobre corriente y es una parte critica del sistema de puesta a tierra, ya que por este conductor pasara la corriente de falla que retornara a la fuente por medio del neutro que esta puesto a tierra.

El puente de unión principal realiza tres funciones principales:

1.Conectar el neutro de la acometida al conductor de puesta a tierra del equipo y al gabinete de la acometida

2.Proporciona la ruta de baja impedancia para el retorno de la corriente de falla hacia la fuente para que las protección actúen despejando la misma.

3.Conectar el conductor neutro o puesto a tierra al conductor del electrodo de puesta a tierra.

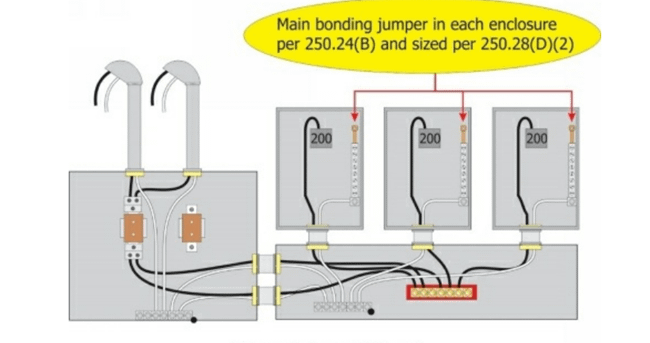

El NEC en su versión 2020/2023 requiere en 250.24(B) de un puente de conexión principal sin empalmar para conectar los conductores de puesta a tierra del equipo y el gabinete de desconexión de la acometida al conductor conectado a tierra del sistema eléctrico es decir el neutro. Esta conexión debe de realizarse dentro del gabinete para cada desconexión de la acometida según 250.28, por ejemplo, cuando se tiene múltiples acometidas en un mismo recinto, cada gabinete de desconexión deberá contar con propio puente de unión principal o MBJ (main bonding jumper).

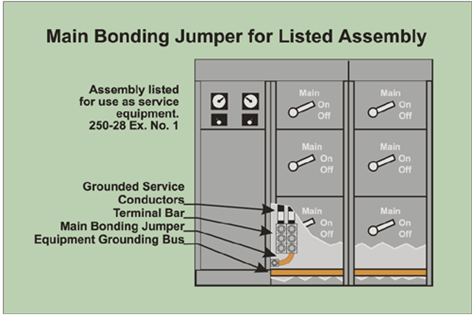

Ahora si estas acometidas múltiples forman parte de un recinto cerrado común, como puede ser un módulo derivado de medición, estos son aparamenta, tableros de distribución y paneles eléctricos listados, es decir certificados , los cuales contienen todas las conexiones entre las distintas acometidas, solo requieren de un único MBJ (puente de unión principal) para unir el bus común del conductor común conectado a tierra hasta el gabinete de ensamblaje. 250.24 (B) Ex. No 1. Ver figura 34.

Es decir, cuando las acometidas estén integradas en un recinto cerrado listado para ese use, solo se requerirá de un único puente de unión principal, en vez de uno por cada servicio, es decir esta es la excepción a la regla 250.24 (B).

Ahora es valido preguntarse que puede ser el puente de unión principal, siempre será un conductor, la respuesta es no, puede consistir de un cable, bus, tornillo u otro conductor adecuado similar. Debe de estar fabricado en cobre u otro material resistente a la corrosión. En caso de utilizar un tornillo este debe ser de color verde y listado para uso como MBJ.

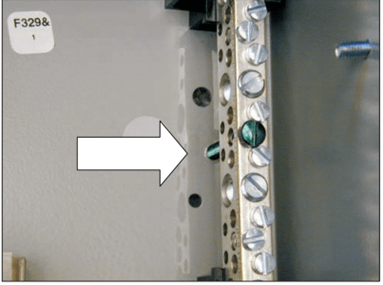

Hemos visto que el puente de unión principal o MBJ (Main bonding Jumper ) se conecta entre la barra colectora del conductor neutro de la acometida y la barra terminal de puesta a tierra de equipos, pero el NEC en 250.24(A)(4) permite conectar el conductor del electrodo de puesta a tierra directamente a la barra terminal de puesta a tierra de equipos. Esta configuración es mas común en tableros de distribución y equipos de acometida mas grandes que son necesarios para el correcto funcionamiento de ciertos tipos de de equipos de protección contra fallas a tierra.

7.1 Dimensionamiento del Main Bonding Jumper o Puente de Unión Principal.

- Para equipos listados no es necesario dimensionar el MBJ

Normalmente cuando se instalen equipos listados por UL (Underwires Laboratories), que pueden ser tableros de distribución, paneles de distribución, centro de control de motores, base de medidores etc., el puente de unión principal siempre será proporcionado con el equipo y esta clasificado para el tamaño de los conductores que normalmente se utilizarían para la acometida, por tanto el fabricante garantizara que el tamaño en cuestión cumple con los requisitos no solo del NEC, sino también de su propia norma de seguridad, por tanto ya sea que el MBJ sea una barra colectora,una correa, un conductor o un tornillo que forma parte del equipo listado, este estaré dimensionado para el tamaño de los conductores de la acometida, por tanto, no se necesita dimensionarlo ni agregarlo.

2. Dimensionamiento del puente de unión principal para una acometida o gabinete de desconexión principal.

En caso que un sistema carezca del puente de unión principal o debamos dimensionarlo, entonces se deberá de dimensionar para que transporte la corriente de falla a tierra completa del sistema de regreso al conductor de servicio conectado a tierra es decir, el conductor neutro normalmente.

El tamaño mínimo del puente de unión principal se determina a partir de los conductores de entrada de la acometida, haciendo uso de la tabla 250.102 (C)(1) encontraremos el tamaño mínimo para el MBJ, cuando tengamos conductores de entrada de la acometida mayores a 1100 kcmil cobre o 1750 kcmil aluminio entonces deberemos referirnos a la Nota 1, de la tabla 250.102(C)(1) que nos indica la regla del 12.5 % la cual ya hemos visto como se aplica.

Ejemplo 1.

Se tiene instalado conductores 250 kcmil de aluminio en la acometida, determina el puente de unión principal.

- Nos dirigimos a la Tabla 250.102 (C)(1) donde encontramos que para un calibre 250 kcmil se requiere un puente de unión principal o MBJ calibre 4 AWG cobre o 2 AWG en aluminio.

Como vemos, es sencillo determinar el MBJ, el reto realmente es comprender que es el MBJ, donde va ubicado, bajo que consideraciones se dimensiona y cual es su función principal. Que hasta ahora hemos visto a detenimiento todas estas consideraciones.

Ejemplo 2.

Se tiene un tablero de distribución para acometida de 2000 A con 2 barras colectoras de cobre de 6 mm x 102 mm por fase. Determine el tamaño del bus bar de cobre el cual será el MBJ.

Solución:

En este caso no tenemos conductores, pero podemos encontrar el área de la sección trasversal equivalente de estas barras colectora al calcular el área de un rectángulo (a= base x altura).

Tendríamos para una barra colectora un área de: 6 mm x 102 mm=612 mm2 ,según la Tabla 8 del NEC, equivale a un conductor calibre 1250 kcmil cobre.Puesto que tenemos dos barras colectoras el área total es de: 612 mm2 x 2=1224 mm2.

Como podemos ver la sección conjunta de las barras colectoras es mucho mayor a 1100 kcmil o su equivalente en mm2 alrededor de 507 mm2, por tanto, se aplica la regla del 12.5 %

Obtenemos el 12.5% de 1224 mm2 que nos da un total de 153 mm2, esto nos dará un equivalente a un 350 kcmil cobre. En este caso se usará un bus bar de cobre cuyo tamaño podría ser de como mínimo 6 mm x 25.8 mm.

Se utiliza un bus bar de cobre de al menos 6 mm x 25.8 mm de sección transversal como puente de unión principal

3. Dimensionamiento del puente de unión principal para conductores en paralelo de la acometida.

Cuando los conductores de la acometida se instalan en paralelo (es decir conectados entre si en cada extremo para formar una ruta conductora de electricidad mas grande) se multiplica el área en circular mil por la cantidad de conductores en paralelo para determinar el puente de unión principal de tamaño mínimo según 250.102 (C)(1).

Ejemplo 3.

Cuando tres conductores de aluminio de 250 kcmil están conectados en paralelo para formar una fase, se trata como un único conductor equivalente igual a 750 kcmil, que según la tabla 250.102 (C)(1), se requiere como mínimo un puente de unión principal calibre 1/0 AWG cobre o 3/0 AWG aluminio.

Ejemplo 4.

Si se tiene 3 conductores por fase calibre 500 kcmil de cobre, entonces calculamos el MBJ de la siguiente manera:

- Calculamos el equivalente a tres conductores por fase, eso nos daría 1500 kcmil

- Puesto que este equivalente es mucho mayor a 1100 kcmil entonces aplicamos según la nota 1 de la tabla 250.102 (C)(1), la regla del 12.5 %.

El 12.5 % de 1500 kcmil es 187.5 kcmil el cual es equivalente según la tabla 8 del NEC capitulo 9 a un conductor 4/0 AWG.

Solución: se escoge un puente de unión principal calibre 4/0 AWG debido a la aplicación de la regla del 12.5 %.

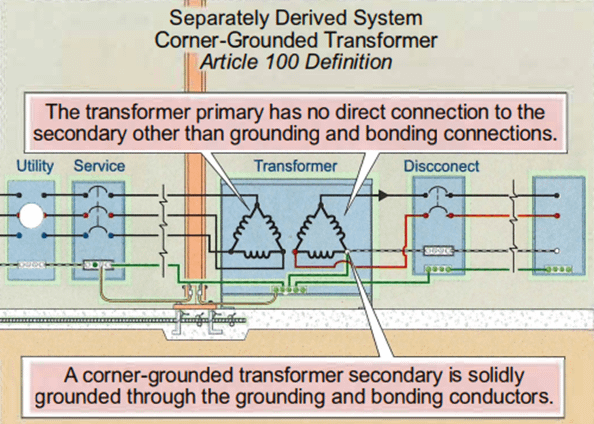

8. Puente de Union del Sitema (SBJ) System Bonding Jumper

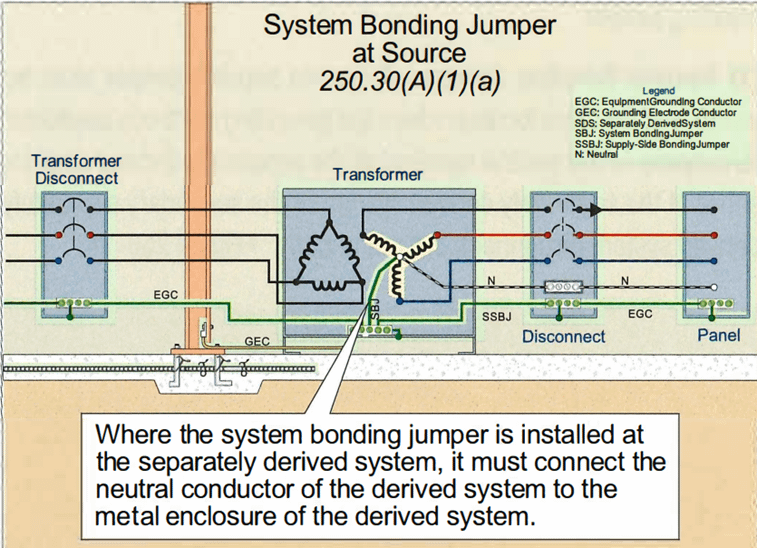

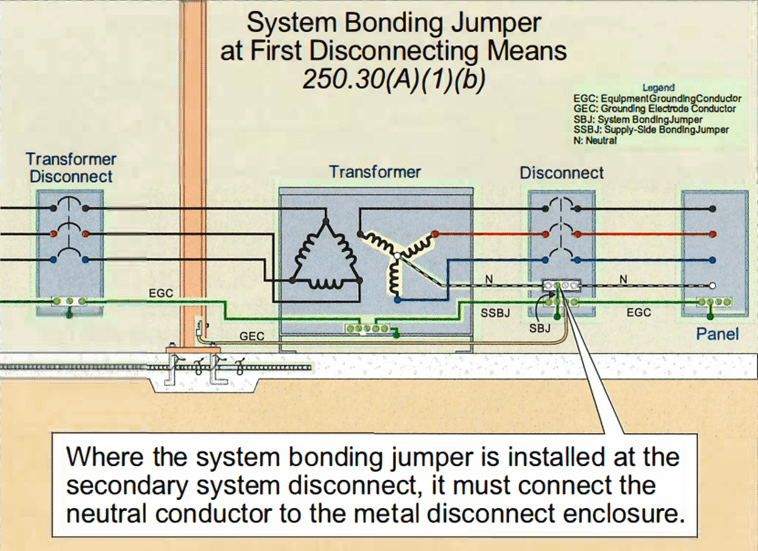

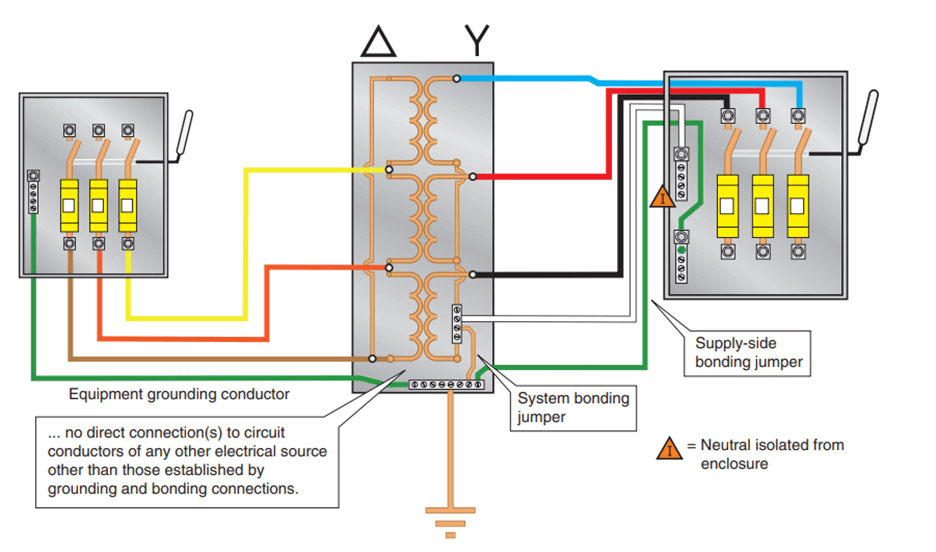

Este es otro de las uniones o bonding importantes en un sistema eléctrico, es la ruta de la corriente de falla, es decir hacia el transformador por ejemplo de la compañía electrica, y también es la conexión entre el conductor conectado a tierra y el puente de conexión del lado del suministro en la fuente o también puede ser la unión entre los conductores de puesta a tierra del equipo y el conductor neutro en el equipo que contiene el primer dispositivo de protección contra sobrecorriente según 250.30 (A)(1).

Específicamente la definición en el artículo 100 es “Conexión entre el conductor del circuito puesto a tierra y el puente de unión del lado de la alimentación, o el conductor de puesta a tierra de equipos, o ambos, en un sistema derivado.”

Pero nada logramos con leer la definición sino comprendemos los por menores, sistema derivado se refiere al secundario de un transformador eléctrico como tal, ya que un sistema derivado según la definición en el articulo 100, se refiere a una fuente eléctrica que no sea la acometida, que no tenga conexiones directas a los conductores del circuito de cualquier otra fuente que no sean las establecidas por conexiones de puesta a tierra y unión. El primario del transformador no tiene conexión directa al secundario, recordemos que el principio de funcionamiento es que tenemos dos arrollamientos o devanados únicamente entrelazados entre si por un flujo magnético que gracias a la inducción electromagnética se induce un voltaje en el secundario. El devanado secundario cuenta con conexión a tierra en una esquina, por ejemplo, ya que esta conectado sólidamente a tierra por el SBJ.

Por tanto, la principal diferencia con el Main Bonding Jumper es la ubicación en el sistema eléctrico, recordemos que el puente de unión principal se sitúa propiamente en la acometida, en el gabinete donde se encuentra nuestra protección principal inmediatamente después de la llegada de nuestra acometida, en cambio el System Bonding Jumper generalmente se ubicara en el secundario del transformador el cual es nuestra fuente de un sistema derivado separado.

Nota: Los sistemas separados requieren un estudio aparte ya que tiene mas matices de los que muestra la definición, pero para efectos prácticos de comprender el SBJ unos de los puentes mas importantes es suficiente con que sepamos que el secundario de nuestro transformador será nuestro sistema derivado separado.

8.1 Dimensionamiento del Puente de Unión del Sistema SBJ

El puente de unión principal se debe de instalar de acuerdo con 250.30 (A)(1)(a) y 250.30(A)(1)(b) y los requerimientos desde 250.58 (A) a (D), para el dimensionamiento nos basaremos en los conductores de fase o no puestos a tierra del sistema derivado por separado, Los puentes de unión del sistema tienen el mismo tamaño que los puentes de unión principales. Es decir, normalmente si dimensionamos el MBJ en base a los conductores de la acometida también el SBJ tendrá este tamaño, a menos que sean diferente calibres, el SBJ podría ser inclusive menor. Se aplican los mismos pasos que vimos para dimensionar el MBJ. Los puentes de unión del sistema deberían tener el tamaño según 250.28(D), que hace referencia a la Tabla 250.102(C)(1).[/pms-restrict]

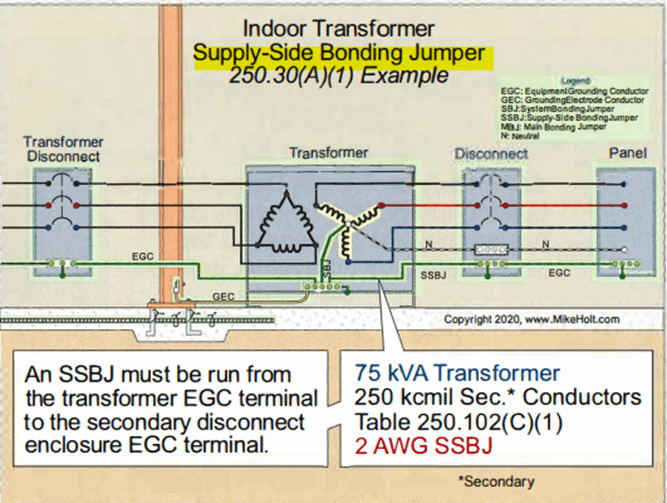

9. Dimensionamiento del Puente de Unión del Lado de Suministro de la Fuente. Supply Side Bonding Jumper. SSBJ

Cuando tenemos un sistema derivado separado (es decir el secundario de un transformador), es necesario instalar un conductor llamado puente de conexión del lado de suministro. Este conductor conecta, la barra a tierra donde se conecta el conductor de puesta a tierra del equipo en el lado secundario del transformador hasta la barra a tierra del gabinete del medio de desconexión principal donde llega la acometida proveniente del secundario del transformador según 250.30 (A)(2). Y debe dimensionarse de acuerdo con la tabla 250.102(C)(1).

El puente de unión del lado del suministro transportara la corriente de falla a tierra que ocurran en el lado de la fuente donde se encuentra la protección principal contra sobrecorriente y proporciona una ruta de baja impedancia para que la corriente de falla a tierra retorne hacia la fuente. Este puente no necesariamente será un conductor puede ser también una canalización metálica no flexible.

9.1 Dimensionamiento del puente de union del lado de suministro.

Los puentes de unión del lado de la alimentación en el lado de la línea del equipo de servicio deben tener un tamaño según 250.102(C)(1) (canalización o cable único) o 250.102(C)(2) (conductores paralelos instalados en dos o más canalizaciones o cables) . Estos requisitos exigen el uso de la Tabla 250.102(C)(1), donde los conductores de entrada de servicio son más pequeños que 1100 kcmil de cobre o 1750 kcmil de aluminio. Por ejemplo, donde se instalan conductores de cobre de 250 kcmil como conductores la acometida, la Tabla 250.102(C)(1) requiere un conductor de cobre de 2 AWG o de aluminio de 1/0 AWG para el puente de unión del lado de la alimentación.

Cuando la suma del área en milésimas de pulgada circulares de los conductores de fase de entrada de la acometida exceda 1100 kcmil de cobre o 1750 kcmil de aluminio, en una sola canalización, el puente de unión del lado de la alimentación no debe ser menor al 12 ½ por ciento (0,125) del área de los conductores de fase no conectados a tierra. Es decir, aplicamos la regla del 12.5 %.

Ejemplo 1.

Que tamaño de puente de union del laod de suministro se requiere entre un transformador de 75 kVA, con conductores secundarios en cobre calibre 250 kcmil en una sola canalización.

Basados en la tabla 250.102 (C)(1) para un conductor calibre 250 kcmil se necesita un SSBJ tamaño 2 AWG Cobre.

10. Tabla resumen de puentes de unión y conexiones a tierra según el Articulo 250 del NEC 2020/2023